投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能制造系统架构与落地技术

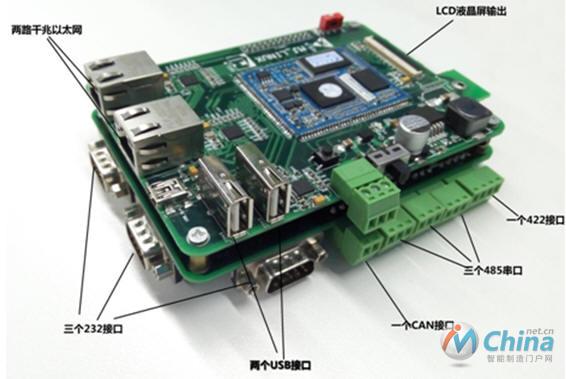

在上海第一届机器人展览会上,我们明匠智能做了一个牛顿1.0操作系统。这个系统是基于ARM处理和明匠智能自主知识产权嵌入式实时内核的智能数据采集系统,它实现了多种主流数控系统(如PLC)的数据采集,同时接入总线进行多种协议转换,将各种底层设备的信息交互采集到系统,建立了一个各数控系统的交互框架。

图4 数据采集智能网关

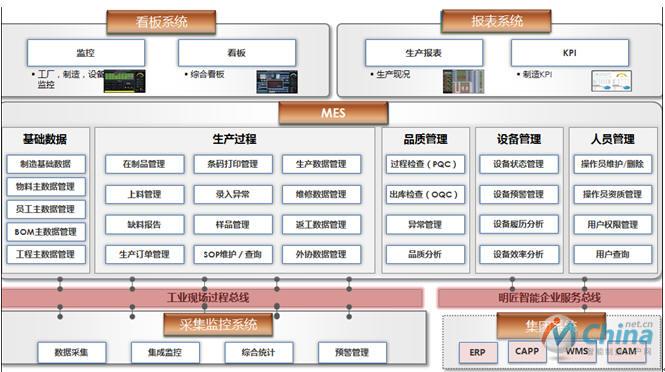

在整个信息交互完成之后,我们可以实现数据的监控和管理。MES现场监控基于五项管理,包括基础数据、生产过程、品质管理、设备管理、人员管理。事实上,各项管理之间的界限相当模糊,在中间层可以集成WMS、TCS的物流分拣与装备的调度,形成整个智能物流系统的整线集成。通过MES,可以实现整个信息过程的在线监控,包括最底层的工业现场过程监控。通过各层数据信息交互来实现工厂全方位的监控。

图5 制造云平台功能图

三、智能制造物流系统模块WMS

我这边有一些案例。(下面是视频案例讲解。)

这是为我们的客户提供的一套信息化的智能分拣系统,包括现场物理设施的控制,通过暗灯亮灯系统,实现物流的精密化保护及智能防错。通过WMS进行信息交互,形成一个个性化、多品种化、小批量的产品生产控制系统。这是仓储实时的全物料生产形态,可以形成一个物料车的标准调序,实现多品种,少批量订单的精细化管理。从WMS获取上层交互信息,可以直接推送到工厂产线,为产线的智能制造提供第一手的信息准确度保障。这是将来信息化工厂所需要具备的典型的信息技术资源。

我们为PCB行业提供的核心化生产线,每一块PCB可以称为一个生产制造端,通过生产套料实现多产品的共线生产。这是PLM系统智能化和柔性化的订单生产线。我们也向机加工行业提供了智能工厂无人化生产制造解决方案,能根据订单实现夹具自动换装,通过AGV智能物料配送,实现多设备之间的协同作业。针对客户的需求,实现柔性化的订单精益生产。整个过程使用我们的物流系统,也就是自动导引小车TCS管理系统。

这是我们为客户设计的智能化工厂的一个案例模型。这个案例中,多物料共用机械设备进行无人组装。全流程多层级的信息交互,在线检测系统的应用,实现所有的信息都可以从主控室进行远程视频监控,包括生产管理信息、生产设备信息监控,WIS信息监控和排场模型信息。

我们也为钢铁行业客户实施了柔性化自动切割的前道工序,这是国内首条实现柔性化管理的货物搬运、货运运输、货物仓储的柔性化制造产线。其中应用了多项技术包括RFID,在线影像监测,影像追踪等来实现整个柔性化构架。这是一家比较传统的钢铁行业客户,我们为他们提供了一个整体的实施方案。这是前道的设备,通过多机械臂的联动,为客户实现了个性化配置生产模型。现在是后道的切割过程,全部基于我们的底层信息交互技术,在牛顿1.0的信息交互基础上实现一个多种多样的设备级的工艺管理控制。通过软件顶层的设计构架,穿插多套CAD、CAM等中间过程信息管控,完成整个智能制造的底层交互。

谢谢大家,我的汇报到此,大家后期可以进行交流。

- 第1页:智能制造系统架构与落地技术(1)

- 第2页:智能制造系统架构与落地技术(2)

- 上一篇文章:物联网未来将彻底改变世界,不输互联网带来的颠覆

- 下一篇文章:物联网传感器和云机器人在智能制造中的应用