投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

MBD/MBE大解读:从MBD到MBE

5.3 小卫星数字化应用

国内航天器的设计制造正在经历着从“三维设计、二维出图”阶段到“全三维数字化设计”阶段的转变。现阶段小卫星设计制造中重点解决卫星总体协同设计和三维下厂问题,通过在型号研制过程中摸索和实践,初步形成一套全三维数字化设计制造方法,打通了从总体集成设计到最终总装产品的数据流,实现了小卫星设计制造过程的无纸化。

基于MBD的设计生产制造,小卫星总体现阶段主要实现卫星详细设计和生产装配,开展基于MBD技术的主结构、管路、电缆网、直属件、热控部件的数字样机设计,打通总体设计、制造和集成装配环节,提高研制效率和质量。

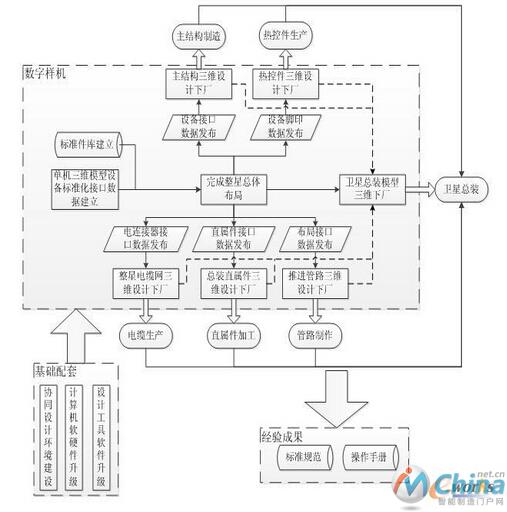

小卫星全三维数字化设计制造实现流程如下图所示。

图15 小卫星全三维数字化设计制造实现流程图

具体实现过程如下:

1)接口数据建立

建立标准的设备及标准件三维模型,定义统一的设备接口参数。

2)总体布局

突破传统二维纸质数据的传递方式,基于同一个设计环境,建立顶层总体布局,采用自顶向下的设计模式,发布各个部分三维下厂所需的接口数据信息。

3)主结构三维设计下厂

利用顶层发布的设备接口数据,对主结构零部件进行详细设计,基于同一个数据平台,完成三维下厂模型标注、三维零件工艺审查、三维零部件受控发布、传递,由制造厂完成相应零部件生产制造。

4)热控件三维设计下厂

利用顶层发布的设备热控接口数据,对整星热控件进行详细设计,并完成相应热控零部件的三维下厂。

5)整星电缆网三维设计下厂

通过发布的电连接器接口、位置和节点数据,进行整星电缆网的详细设计,生成电缆分支长度,进行电缆网生产。

6)总装直属件三维设计下厂

根据顶层发布的直属件接口数据和位置关系,进行总装直属件的详细设计,通过全三维下厂,完成相应零部件的生产。

7)推进管路三维设计下厂

根据顶层发布的管路布局数据,进行管路详细设计,完成管路组件工艺审查,由制造厂通过数控弯管机完成管路自动弯管预制,最终完成管路焊装。

8)总装数字样机形成

更新总体模型,形成并发布完整的型号数字样机,生成产品BOM,通过总装现场三维看板和工艺,完成卫星总装。

小卫星数字化设计制造实现过程中的部分关键问题及解决:

- 协同设计环境

传统“三维设计、二维出图”的设计制造模式,设计与设计、设计与制造数据不关联,通过层层二维图纸或文件的形式传递到下一级,造成数据重复录入、设计更改工作量大、效率低。

在全三维数字化协同设计过程中,各个专业、各个部门、各个协作单位之间所用的CAX软件、PDM系统相互孤立,而全三维数字化设计的关键是统一数据源,必须集成研制过程中所涉及的CAX软件和PDM系统,打通数据软、硬件传递路径,实现同一个设计环境。

在小卫星的全三维数字化设计制造过程中,分析明确接口数据参数,制定标准参数集,开发与三维设计软件集成的接口,数据系统实现数据源的统一,通过PDM平台进行模型的管理和受控传递,实现设计环境的统一。

- 总体布局与协同设计

建立顶层总体布局,采用自顶向下的设计模式,进行协同设计,极大地提高了设计效率和正确率。卫星工程需要多学科交叉迭代,涉及机-电-热等多专业协同,各专业又由多名设计师共同设计完成。各协同设计模型,既要保持总体的相关性和各自部装模型的独立性,又要做到模型对应制造端的适应性,模型的层级规划是非常关键的。

- 装配体模型设计

全三维数字化设计制造主要以三维实体模型表达产品定义信息,相对于之前总体设计模型,卫星总体模型反映产品的更加真实的状态,特别对于小卫星的设备布局密度要求越来越高,模型外表部门特征缺失可能造成实物干涉。近年小卫星型号的模型的实体数量和特征数量成倍增长,三维模型越来复杂。这就造成计算机内存和CPU资源占有量逐步增大,计算机反应原来越慢。随着对模型真实度和全数字化项目的增加,急需解决卫星整星的大装配问题。

在小卫星的全三维数字化设计制造过程中,具体解决方法如下:

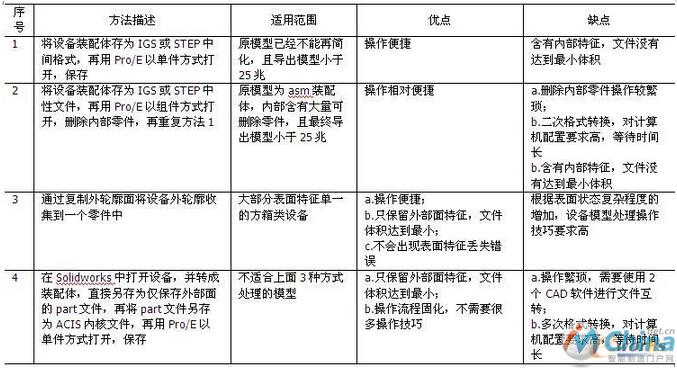

1)单机设备模型简化处理

卫星星上设备基本为外协单位开发的产品,总体单位进行集同设计,控制减小每台单机设备模型特征数,对于总体模型的总特征减少是非常可观的。一般情况下,总体仅需要设备单机单个本体模型,包含设备的外形、尺寸、机械接口、电连接器接口、质量特性等必要特性,不需要单机设备内部的结构。而外协设备三维模型提供总体内部简化后的装配体模型或中间格式模型,大部分简化的不够彻底,动辄几十兆甚至上百兆大小,按照现在小卫星总体设计计算机的处理能力,25兆左右的模型是可以接受的,所以标准单机模型建立前需要在进行简化处理,再进行质量特性重新定义和模型基准设置。

表1 常用单机设备模型快速简化处理方法

2)总体模型层级规划

通过总体模型顶层规划,将模型发布为结构总体模型、热控总体模型、管路模型、整星总装模型,让每一部分单独进行详细设计,当全部设计完成后,打开总体顶层模型,完成大装配体模型。

3)提升计算机软硬件性能

三维设计建模用计算机一般是企业内配置较高的计算机,大部分企业使用普通高配置计算机作为设计用计算机,但是在三维模型实体和特征成倍增长后,普通高配置的稳定性以及无法满足设计要求。这就需要使用图形工作站进行三维产品设计。

与普通办公、家用电脑注重多媒体性能和价格因素的配置方法是截然不同的,图形工作站拥有专业图形显卡、容错能力强的ECC内存、更快速的芯片组、更高运行稳定性。图形工作站的配置准则在于:切实了解应用需求,以合理的价格组建一个符合应用软件要求的稳定、高速、高效的设计平台,以最大程度地实现设计人员的设计意图。

此外,能管理更大内存的64位操作系统和配套64位设计软件也是必须的。

- 单机模型设计更改

现在的大部分小卫星型号任务设计难度大、时间进度紧,几乎大部分单机设备与总体设计是同步进行的,这就造成单机设备模型更改是不可避免的。而单机设备模型作为数据源载体,又处在型号设计建模的前端,它的更改将带来单机接口数据重新定义,相关各种设计的调整,含有大量的重复操作。因此如何减少单机设备模型变更带来的影响也是一直需要研究的。

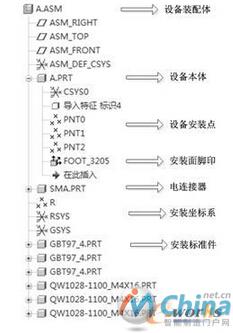

图16 用于整星的典型设备模型层级关系

目前的解决方案是让设备本体处在设备装配体的最末级,通过前期参数定义在装配体中生成反映单机接口数据的基准面、基准点、坐标系,将电连接器、标准件通过这些参数驱动的基准面、基准点、坐标系装配,与单机本体不直接发生关系。当设备本体单件模型更改时,仅通过少量的模型变更即能完成操作。

(原文链接:http://articles.e-works.net.cn/cad/Article130153.htm)

- 上一篇文章:汽车机械系统的智能设计

- 下一篇文章:分析机器人避障技术:从传感器到算法原理