投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

MBD/MBE大解读:从MBD到MBE

2 发展历程

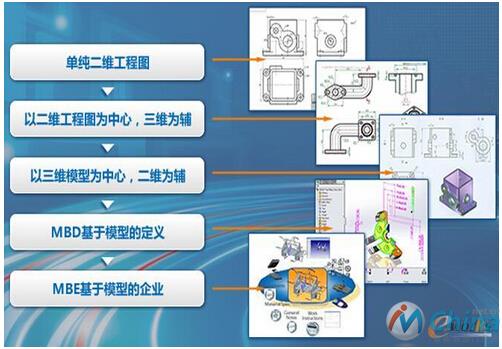

图3 发展历程

(1)单纯二维工程图。设计师在设计新产品时,首先将脑海中的三维实体通过严格的标准和投影关系变成为复程界所共识的标准工程图。然后制造工程师、工人在使用这种平面图纸时,又要通过想象恢复它的立体形状,以理解设计意图。对二维图样的绘制和理解需要严格的专门训练,要求工程人员有良好的空间想象能力。

(2)以二维工程图为中心,三维为辅。工程师在设计过程中,采用二三维CAD混用的模式,使用三维CAD进行产品功能结构设计,工程图还是在原来的二维CAD中进行,存档文件也是采用二维图档,指导后续的加工生产。二维图纸依旧作为信息传输过程中的重要文件。

(3)以三维模型为中心,二维为辅。工程师采用三维软件开展产品设计和验证工作,指导生产加工的二维图纸通过CAD软件自动生成。

(4)基于模型的定义MBD。摒弃二维图样,将MBD模型作为制造的唯一依据。将三维制造信息PMI与三维设计信息共同定义到产品三维数字化模型中,使CAD和CAM等实现真正高度集成,使生产制造过程可不再使用二维图纸。

(5)基于模型的企业MBE。设计过程中的数据具有独立、稳定、可管理、可重用等特点,模型中包含的数据信息能在工艺、制造环节有效传递,生产制造包括后续的过程都高度自动化,实现数字样机和物理样机中间各个环节的通路。

3 基于模型的定义MBD

3.1 MBD标准体系—ASME Y14.41

传统的3D模型,包括有限元仿真、装配模拟、运动模拟,应用了10多年。但模型上因为缺少制造所必须的尺寸、公差等的精确表达,一直不能独立的作为产品信息的唯一数据源。模型和制造数据一体化,即:让产品属性如尺寸、公差和其他技术要求“牢牢的嵌入(embedded in)”模型,让嵌入模型上的尺寸、公差和其他属性可以通过计算机直接访问、查询和重用,让产品生命周期的各个阶段和供应链的全程可以直接利用。这是工程和生产人员的渴望,也是信息化继续深化的必然趋势。

1997年美国制造工程师协会ASME组成专业委员会,由以波音为主的16个制造和软件系统企业参加,制订了ASME Y14.41-2003“数字化产品定义数据通则”,ISO又根据ASME Y14.41-2003制定了ISO16792:2006,数字产品定义数据实践。标准规定了新的、统一的产品定义方法。所谓“新”,其一是用嵌入的、完全标注的3D模型定义产品;其二,也是更重要的,是用计算机可以识别的“产品定义数据集(Product Definition Data Set)”,目前多数文献也称其为“技术数据包TechnicalData Package”或“TDP”,做为对3D模型的补充说明。

此外,ASME Y14.41 3D CAD产品定义标准还为并行协同的研制提供了应用基础,让下游包括工艺过程设计、制造、维修等所有业务可以直接利用产品定义数据。实际上,MBD开创了真正的产品数据唯一数据源和真正无缝集成。MBD打开了束缚制造业信息化发展的瓶颈,开启了制造行业信息化发展的新纪元。

3.2 MBD实施的十要十不要

图4 MBD实施的十要十不要

3.3 MBD模型的应用

图5 MBD模型的应用

- 上一篇文章:汽车机械系统的智能设计

- 下一篇文章:分析机器人避障技术:从传感器到算法原理