投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

前期预防工具FMEA的解读

FMEA共性要素

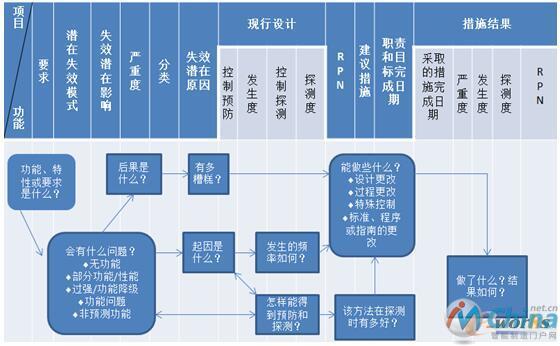

尽管FMEA有那么多种分类,但依然可以找出他们的共性要素,实际应用中大家可以参照以下几方面考量:

●功能框图或过程流程图

●功能:该设计或过程要执行的功能是什么?(设计意图)

●失效模式:设计产品或过程失效的表现形式

●失效后果:失效模式发生后,失效后果怎样?

●严重度S:失效模式的后果有多严重?

●失效原因:什么会导致失效模式的发生?

●失效发生率:失效原因发生的概率如何?

●现行控制:检测或预防将失效传递到后续的现行方法,模式或原因是怎样被检测或预防的?

●检测度:失效模式或原因一旦发生,能否检测得出。

●全部失效风险的总和是多大(RPN)?

●消除失效原因,减少风险的纠正、预防措施是什么?

图6 FMEA标准化文档格式

智能FEMA框架

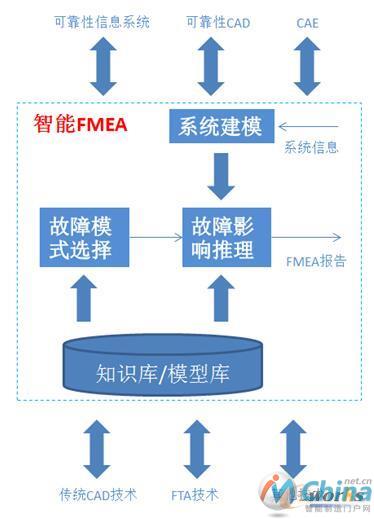

图7 智能FMEA框架

尽管FMEA已经广泛应用在航空航天、电子、机械、电力、造船和交通运输等行业,但在智能制造时代,随着可靠性分析、系统化工程设计辅助工具等技术的发展,针对FMEA的应用要求日益提高,为此有很多学者提出了智能FMEA的框架,以下做简要介绍,感兴趣的读者可深入研究。

智能FMEA的总体框架包括四部分:知识库/模型库,系统模型,故障模式选择和故障影响推理,以下逐一介绍:

●知识库/模型库:包括产品典型故障模式,以及专家经验的收集汇总。在知识的表达上,采用面向对象的知识表达方式,基于典型单元模型进行专家知识的表达。

●系统模型:是对被分析系统结构或者功能的抽象描述,包括描述系统结构或功能的层次模型,描述同层次内部各单元间输入输出关系的网络模型。

●故障模式选择:单元故障模式的发生受环境因素、任务等约束条件的限制,目的是根据系统的工作环境以及任务等信息确定需要分析其影响的故障模式,这些故障模式是产品单元所有可能发生故障模式集合的子集。

●故障影响推理:模型不同,推理方式也不同,对于系统层次模型,主要根据专家知识直接对选定故障模式的影响进行推理;对于网络模型,则主要通过故障模式对产品单元间的输入输出关系进行推理。

此外,智能FMEA可以结合很多其他技术,如CAD、CAE、可靠性信息系统、FTA(故障树分析)技术,从而使智能FMEA更完整,反过来也可支持其他技术,这样可形成一个闭环的系统框架,实现全生命周期的智能FMEA的应用。

需要强调的是,FMEA是一种用于评价潜在失效模式及其原因的事前分析工具,它并不是问题的解决者,只能显示问题发生的机会,实际应用还需要结合其他解决问题的方法。当然,本文的初衷也是为大家科普FMEA的基本知识,希望企业通过应用FMEA来识别和评估在设计或工程中可能存在的缺陷模式及其影响,并确定能消除或减少潜在失效发生的改善措施,从而防患于未然。

- 第1页:前期预防工具FMEA的解读(1)

- 第2页:前期预防工具FMEA的解读(2)

- 第3页:前期预防工具FMEA的解读(3)

- 上一篇文章:工业4.0时代脱变:东元电机布局工业物联网

- 下一篇文章:3D打印等技术将颠覆MRO行业