投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在乳品厂净乳过程中的应用

3 系统结构组成

一般来说,高品质的净乳系统,除了具有准确的温度处理和合理工艺结构外,还需要完备和可靠的控制功能结构。目前,净乳机的控制一般采用分散就地的控制方式,难于集中控制,不利于统一进行生产管理。而此系统设计上采用上、下位机控制,组成多控制器集中控制网络系统。可以在上位机画面上对净乳机状态进行设定,还可以显示净乳机的工作状态,重要参数的历史趋势图和对相关数据的保存,便于操作,实时控制和监视净乳的运行过程。

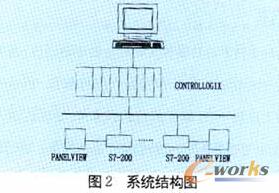

如图2,集中控制器选择CONTROLLOGIX5550系列,该控制器易于和现有PLC系统集成,不仅具有先进的通信和输入、输出能力,而且可同时提供顺序、过程及运动控制功能,模块化的系统使用户方便地设计、装配和修改。现场就地净乳机控制器系统采用SIEMENS公司较为成熟SIMATIC S7—200系列CPU224处理器。该处理器集成14INPUT/10OUTPUT数字量I/O点,并扩展EM222、 EM231模块,增加扩展功能,选择MPI通讯协议,与其它设备组成通讯网络。操作面板选用SIEMENS公司触摸屏OP7,在OP7上可以设置和修改有关参数,以上这些功能配置,满足了设计要求。

4 程序设计和编程

整个系统软件分为上、下位机两部分。上位机在Windows 2000操作系统下,用Intouch7.0进行软件组态。上位机作为人机界面,实时接收下位机传送的数据,将各种报警数据、阀门的状态显示出来。下位机软件CONTROLLOGIX主要完成进料口阀、出料口阀,大排渣等的控制。这里重点介绍控制器下位机软件。

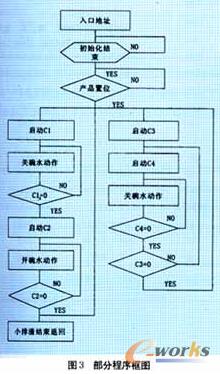

在V3.1 STEP 7—Micro/Win32软件环境下进行编制。S7-200系列PLC丰富的功能指令和符号寻址方式极大方便了编程。在程序中应用A/D转换的数字滤波、功能块、数据块、和通讯接口等功能,充分体现PLC功能控制的特点,使程序简洁、直观。程序结构模块化设计,梯形图方式编程。程序分为如下几个部分:主程序、初始化程序、输入程序、产品程序、CIP程序、模拟量处理程序、报警程序、输出程序、供料泵控制程序、入料口控制程序和通讯程序等组成。图3为“产品”处理模块部分程序框图。程序中V55.1为控制器面板“产品”按键, V105.5为远程控制器置位位。“产品”状态时,当V101.1为1,C1、C3开始计时,SM0.4按分脉冲计时,当计满VW0时,允许小排动作。C1重新计数,V55.1为1,启动C2,SM0.5按秒脉冲计时,为前冲洗状态,V60.2为1,关碗水电磁阀动作。当V55.2为1,V60.0为1,开碗水电磁阀动作,并持续VW4时间,同样,当V55.4为1,置为后冲洗状态,保持关碗水动作。这样,程序一个周期的小排渣结束,程序继续循环执行。

由于采用集中控制系统,这就要求程序控制除了保证工艺的时序性,还必须协调系统的同步性,也就是说,CONTROLLOGIX处理器和SIEMENS处理器动作必须一致。

在程序设计上,设置软件通讯握手位,实时与CONTROLLOGIX处理器进行通讯,必要时做出相应的调整,保证系统的正常运行。如表1所示,在由“循环”状态转到“产品”状态时,处理器既要完成自己的小排渣动作,还要接收CONTROLLOGIX发出的大排渣动作,正常的动作时序是大排渣间隔是1小时,小排渣的间隔是16分钟,如果两者相隔时间太近,会造成没有必要的浪费,也影响净乳的效果。用如下的编程方法实现了上述功能。如图4,其中C6,C7分别为小排渣计数器和复位计数器,m16.2为大排渣动作,v60.3为“循环”状态位。当“循环”时,小排渣始终进行,C6不复位;“产品”状态时,两个大排渣之间(1小时),进行三次小排渣,C7对C6复位,重新计数。

程序具有较为齐备的故障检测功能,实时监测各检测点的状态,当出现电机温度过热、紧急停车、运行过程中转速过低、压缩空气工作压力低、操作水压力低的情况下,系统会产生声、光报警,紧急停车,待故障解除后,可通过解除报警铃、灯光闪烁等,来重新恢复系统运行。

5 结束语

经过一年多的运行,该控制系统运行稳定、动作准确、操作简单、易于维护,完全达到工艺设计要求。经过净乳后的原奶,各项技术指标(单位颗粒度、感观、气味)完全达到或超过对此道工序的要求,提高了产品质量,大大增强企业的生产能力,取得了良好的经济效益。整套系统受到用户的好评,具有广阔的应用和发展前景。

- 第1页:PLC在乳品厂净乳过程中的应用(1)

- 第2页:系统结构组成

- 上一篇文章:PLC控制伺服电机准确定位的方法

- 下一篇文章:浪潮孙丕恕:激活中国特色的“数据经济”