投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

轴流式叶轮端铣加工刀具轨迹生成研究

2 自由曲面叶片端铣加工算法

自由曲面叶片的形状决定应采用端铣刀对这种叶片进行加工,因此端铣加工算法决定了生成刀具轨迹的加工效率和最终的曲面加工精度。本文综合比较前人端铣加工的研究成果,将其应用到整体叶轮叶片的加工中。下面简要介绍本文所采用的端铣加工算法。

2.1 端铣刀参数方程的建立

端铣刀的通用数学模型为圆环铣刀,其参数方程可以表示为

式中:rf为刀刃部分圆环面的半径,r为底面圆的半径,θ和φ为参数,共同描述圆环面。

2.2 行距和步距的确定

行距和步距的确定也直接关系到生成的刀具轨迹的加工效率和加工曲面的表面质量,因此十分重要。通常情况下,行距和步距的确定是由曲面的局部微分几何特性、刀具的直径和加工精度计算出来的。

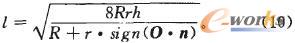

最常用的行距确定原则是等残留高度法,即通过一定的算法计算出行距,使相邻两刀具路径之间的加工残留物的高度小于加工的精度要求。常用的行距计算公式为

式中:R为曲面进给方向上的法曲率半径,r为刀具的有效切削半径,h为残留高度(scallop height)。对于凸曲面,有sign(O·n)=1;对于凹曲面,有sign(O·n)=-1。从图3可以看出,叶片参数u方向上曲面的曲率变化比较小,沿参数u方向的切削行间距不会发生太大的变化,为了提高刀具轨迹的生成效率,本文取R为定值,其值为曲面u向最小的曲率半径。

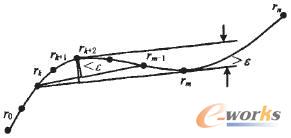

但在步距方向上,即叶片的参数v方向上。因为要经过叶片的边缘部分(如图4),叶片曲面沿v向的曲率发生了较大的变化,如果再使用式(10),则该算法无法保证在叶片边缘处(急速转角的地方)生成正确的刀具轨迹(经过试验验证),所以本文采用改进的参数筛选法进行步长的估计。其基本思想是对原曲线进行密集离散,然后校核各离散段内的实际逼近误差,将不必要的离散点删除,使剩下的各离散段内的逼近误差近似相等,从而解决转角处的刀具路径生成问题,其原理如图7所示。

图7 参数师选法确定步距原理图

基本算法为:

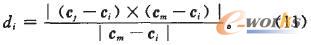

步骤1对于任一初始离散点ci,i=0,1,…,n-2,从ci+2开始依次选取一离散点,设为cm点,对于ci到cm之间的任一点cj,j=i+1,…,m-1,求取cj到直线段cicm之间的距离

步骤2若满足dj<ε,j=k+1,…,m-1,则说明用连接ci与cm两点的线段来逼近对应的曲线段时,其逼近误差小于允许值,此时应继续选取cm的下一点,令m=m+1,重复步骤1。

步骤3一直到存在一点cj,J=k+1,…,m-1,它到直线段cjcm+1。的距离满足di>ε。可见,此时连接ci与cm-1,两点的线段即为满足允许逼近精度要求的最大线段,因此Cm-1点应予以保留,而ci+1到Cm-2之间的所有点均可以舍去。

步骤4令i=m-1,重复步骤2。

步骤5保存最后的参数序列。

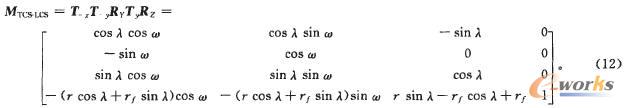

行距和步距确定下来后,就可依据计算的行距和步距生成刀触点的坐标,即曲面上点的坐标,但刀触点的坐标还不是最后生成的刀位轨迹,还要进行刀触点到刀位数据的坐标变换,才能最终生成刀具轨迹(即刀具姿态),来控制五坐标机床运动。

- 上一篇文章:cnc加工零件的安装与夹具的选择

- 下一篇文章:JH125连杆模具电极的CAM实现