投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

定制化助力产品研发

一、业务挑战

CAE技术在汽车行业的应用最多且最好,从最初的线弹性部件分析到汽车结构中大量的非线性问题分析,到现在汽车疲劳寿命分析、NVH分析、碰撞模拟等,CAE分析几乎涵盖了汽车性能的所有方面。但CAE是不是真的解决了问题?一些企业的仿真部门在研发领域还处于非常弱势的地位。至于仿真结果不可信的问题,个人认为还有很多原因。如CAE仿真周期比设计周期长。

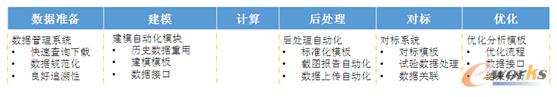

仿真依赖于设计数据的发布,设计部门发布模型后,CAE部门需要进行数据准备、建模、计算、后处理、V&V对标、优化,通常周期在一个半月到两个月左右,远远长于设计周期。大量的资源和时间耗费在数据收集、网格划分、模型装配和工况设置上(俗称前处理),仿真分析的主要价值是取得准确的分析结果,提出改进意见和优化方案,但目前该部分时间得不到保障,设计难以及时采纳仿真建议,导致效果大打折扣,CAE部门很难体现它的价值。

图1 仿真分析周期

二、客户需求及解决方案

1、效率提升

有限元前处理要占整个分析流程约80%的时间,而且分析结果的准确性依赖于网格划分和载荷工况的选取等,高性能的前处理可以大大缩短分析流程的时间及成本。由于没有固定的分析流程和相关标准,仿真分析人员的大部分时间都花在了一些重复性工作上,效率不高。通过两个方面可以解决这个问题。

(1)采用良好的数据管理系统。数据管理系统不仅能提供快速查询和共享,还能通过系统化的管理提升数据的规范性,为后续的建模,对标自动化提供数据基础,为各个步骤节省时间,保障流程通畅。

(2)模板定制化。区别于当前的手工工作模式,使用定制化、标准化的模板能够减少大量重复性劳动,有效提升工作效率,实现产品的快速响应设计与分析。如设计数据发布后,CAE分析的整个流程推送到高性能计算机,利用定制化的模板,自动计算出一系列结果,结果分析工程师进行对标和优化,是否满足产品设计的要求?如果不符合根据分析结果提出改进意见。即仿真过程模块化、集成化、黑箱化以及后台工作化。

图2 提高仿真效率

2、质量控制

质量控制系统在仿真的各个步骤,提供完善而且自动化的质量检查功能,并产生质量报表,追踪模型质量情况。确保模型质量符合企业标准,模型定义符合企业规范。合理的设置检查项目和流程,尽量在流程的初期进行检查,实现问题早发现,早解决。

图3 质量控制系统

3、知识积累

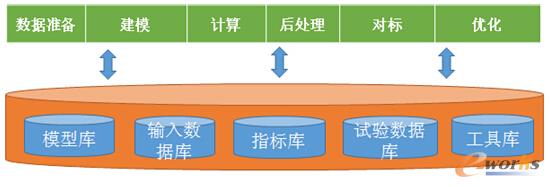

质量和效率问题解决后,具有较多项目经验的仿真人员的经验无法很好地继承下来并传递给新员工,就会造成人才的浪费并严重影响企业实力的提升,所以我们需要考虑知识的积累并重用。即将模型、输入数据、仿真结果、指标、试验数据和仿真工具系统地管理起来。良好的数据管理工具能有效防止数据版本和一致性问题,能够让工程师使用的数据保持最新,提升效率和降低管理成本。

图4 数据与知识系统

- 第1页:定制化助力产品研发(1)

- 第2页:定制化助力产品研发(2)

- 上一篇文章:从花盆到集装箱 物联网正改变一切

- 下一篇文章:基于协同设计的塑料模具设计研究