投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC与ClMPLIClTY在汽车流水线控制系统中的应用

上位管理层以监控中心上位机为核心,实现对配电柜内变频器等器件以及现场检测元件的监控,处理来自控制器的数据以及报警信息,维护数据库,向管理人员提供友好的人机界面和报表打印等工作,同时支持企业内部网的远程访问,便于远程监控。

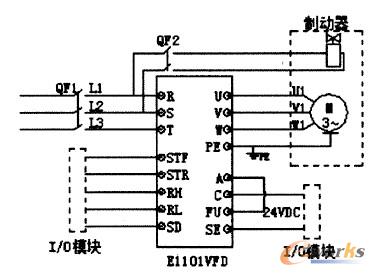

PLC模块,变频器,以太网交换机等均在同一个配电柜内,称为主控制柜。主要用于对现场设备提供动力电,并进行实时控制。主控柜从结构上可分为3部分:右侧的单柜为该区域的设备提供电源,左侧的单柜放置PLC、分布式总线模块和交换机,中间的连接柜为变频器柜,变频器和与其相连接的其他硬件均安装在同一个配电柜中。外部380V电压通过主断路器连接到右侧单柜内,作为主电源为柜内的电气元件供电。为保证系统的稳定性,每一台电机由一个变频器控制,由一个断路器来控制其通断,变频器采用三菱FR A700,采用三种输出频率,高速频率为5 0HZ,中速为30HZ,低速为10HZ,每一个滚床均有一个制动单元,用于紧急制动。由于现场工艺设备较多,根据现场工艺要求,将变频器电路分为两段,这样既节省了成本,又方便工作人员的调试及检修。变频器接线方式如图3所示。

从主控柜中引出220V作为主控制柜内空调电压,用于转移PL C,变频器等精密电子元件产生的热量,防止柜内温度升高影响电气设备的稳定性。柜内有两个变压器,由于其所处的用途不同,一个为2.5千伏安处理器变压器,位于主断路器前,为上位机工程师站,柜内的照明灯等供电,此变压器与两个稳压电源相连,一个为10A为PLC电源1756一PA72供电的基板电源,以及一个6.5A的直流稳压电源,主要给以太网总线供电,另一个为3千伏安变压器,位于主断路器后,主要用于给现场各远程控制站以及现场工艺流程的控制回路供电,此变压器与一个两个10A直流稳压电源相连,一个用于为D网总线供电,另一个用于I/O模块和急停线路供电。此系统有两个控制回路,都位于主控柜内,一个为220V电源控制回路,用于控制主控柜的总电源。另一个控制回路为24V急停控制回路,用于对各个操作站的的控制,在出现故障时可以及时停止流水线,保证现场生产和工作人员的安全,此两个控制回路均在主控柜柜面有控制旋钮来控制回路的通断。

主控柜的上电方法:当主控柜内所有开关都正常上电完成后,需要在控制柜面板上将控制回路接通的钥匙旋钮向右侧旋转一次,这时控制柜内的控制回路接触器接通,主控柜上电完成。当需要将主控柜内的控制回路断开时,只要按下面板上的控制回路停止按钮,这时控制回路接触器断开,同时段电源接触器断开,主控柜内的变频器也同时断电。

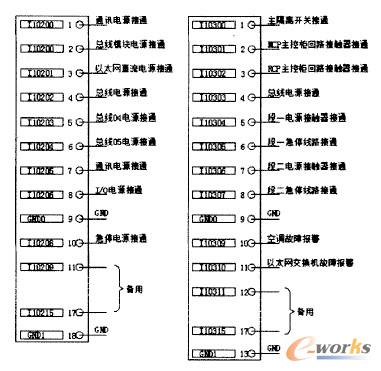

在主控柜内主机架中的两个输入模块主要用于检测主控柜内各电器元件是否连接正常,输出报警信号,如图4所示。

另一个I/O模块与柜内断路器,变频器等电器元件相连,输入信号主要为检测断路器的跳闸,变频器的故障,输出报警信号;输出信号主要控制变频器的运行状态。各输入输出模块的数量根据现场工艺设备以及变频器的数量而定,但为以后维修调试方便,要有20%预留量。各滚床的输入输出点如下:

输入:滚床断路器跳闸;变频器故障;变频器频率输出;滚床电机输出。

输出:滚床正转输出;滚床反转输出;滚床高速输出;滚床中速输出;滚床低速输出;滚床制动器动作。

远程控制站位于现场设备的附近,用于对设备运行状态的调整,和必要的手动控制。远程控制站通过DEVICENET现场总线用1734-ADNX模块与主控柜相连,在其控制面板有各滚床运行状态的控制按钮和自动手动旋钮等,还有一个红色柱状灯,用于报警显示。工作人员通过面板上得按钮、旋钮、急停等来控制该操作站所管辖区域设备的运行状态,面板的上指示灯可显示设备的运行状态。柜内有直流电源为总线模块提供24VDC电源,将现场信息采集到操作站内的现场总线模块,并发送到PLC中,由于个远程控制站管辖设备数量不同,所以各控制站I/O模块数量不同,但为以后维修调试方便,要有20%预留量,其模块的输入输出点如下:

输入:自动模式;手动模式;急停;入口占位;正转减速;正转到位;

输出:报警信号;急停

- 上一篇文章:西门子S7系列和三菱FX系列PLC的编程软元件和指令的比较

- 下一篇文章:伺服调整工具调试配置华中8型数控系统