投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

航空复杂模锻件的高速加工技术

(2) 工艺装备的选择

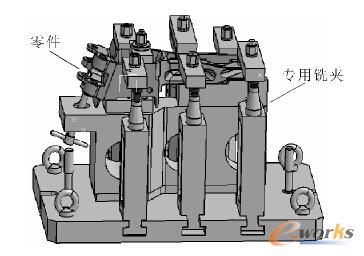

为了满足零件复杂结构的数控高速铣加工并提高加工效率,铣夹选用拼装铣切夹具与专用铣切夹具相结合的方式(见图3)。该拼装铣切夹具按毛料上的零件工艺孔中心十字刻线设置定位基准,并且实现在数控机床上的快速定位。同时,为了实现缘条通槽的数控加工,对零件铣夹的高度有特殊的要求,即要求夹具的高度高于A摆角90°,后刀具中心到机床摆角机构下端面的距离以保证机床大摆角加工时机床不与夹具产生干涉。

图3 零件在铣夹上的定位

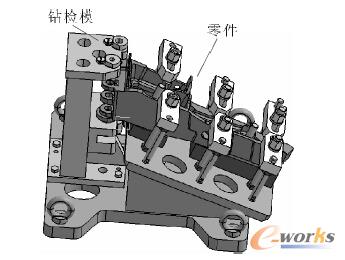

同时,为了保证该零件上耳片上的孔同轴度要求,设计专用钻检模(见图4),用于精度高、装配协调关系多的交点孔的加工。考虑到工序传递的一致性,专用钻检模的定位基准与专用铣夹一致,均选用了2-Φ12H9工艺孔及缘条端面。

图4 专用钻检模

(3) 零件加工设备的选择

在充分分析现有加工条件的基础上,零件用数控普通三坐标机床(行程2032×800×700,主轴功率15kW)粗铣零件内、外形同时筋高、腹板到位;数控五坐标高速铣机床(行程8000×3000×1000,主轴功率:40kW)精铣零件内、外形、耳片槽及缘条通槽。机床摆角结构为A、C摆角。A角为叉式摆角,摆角范围为±110°,C角为旋转摆角,摆角行程为±360°。

(4) 零件加工余量的选择

该零件的毛料重量约为17kg,实体理论重量为2.73kg,金属去除率高达84%,如此大的切削余量,必须合理地安排切削过程,并能有效地控制零件变形。同时,为了保证高速铣加工过程中切削力均匀,须利用三坐标机床去除因拔摸斜度造成的锻件大余量部位保证零件精加工的余量均匀。在粗加工和半精加工之后分别安排了两次校正工序,修正因机械加工导致锻件内部应力释放不均匀对零件平面度的影响。精加工利用五坐标高速铣加工,以提高零件加工质量减小变形量。在加工余量的分配上,半精加工余量3mm,精加工余量1.5mm。

(5) 零件工艺方案

加工步骤为:毛料检验→划线(以模锻件带十字刻线为基准协调余量划出支臂轴线)→钻铰2个Φ12H9工艺孔→粗铣一侧腹板及缘条端面→粗铣一侧支臂内外形→粗铣另一侧腹板及缘条端面→粗铣另一侧支臂内外形→校正→半精铣支臂一侧内外形(留有精加工余量)→半精铣支臂另一侧内外形(留有精加工余量)→校正→高速铣切支臂外形→高速铣切支臂一侧内形、端头耳片、缘条通槽→高速铣切支臂另一侧内形、端头耳片、缘条通槽并钻制各底孔→钳工修整加工表面→测量、特检→表面处理→按钻模扩、铰所有配合孔→零件衬套装配→修合衬套端面→检验各槽口尺寸公差→精加工各衬套孔→零件标识→零件终检交付。

3.2 零件高速铣加工的编程方法

高速加工(HSM)技术于20世纪末兴起,由于显著增大了切削速度和进给速度,从而大大缩短了加工时间,提高加工进度。它采用高转速、快进给、小切深的切削方式来完成零件加工过程。与普通切削加工相比,高速加工具有以下优点:零件的切削加工时间短,缩短生产周期;切削力降低,背向力小,有利于加工薄壁、细长等刚性差零件;工作平稳,可加工高精密零件,表面残余应力小;大量的切削热被切削带走,零件保持冷态,降低了加工中的热变形。

因此,高速切削加工不仅可以获得极高的生产效率,而且还可以显著提高零件的加工精度和表面质量。上述优点是解决模锻件加工中变形、提高加工效率和加工质量的有效方法。同时零件的高速加工对编程的方法也有较高的要求。故针对该复杂模锻件零件的特殊结构采取了如下编程方法:

- 上一篇文章:移动机器人路径规划技术综述

- 下一篇文章:机器人在核与辐射事故应急中的应用展望