投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX的叶轮高速加工技术

2.3.4 清角加工

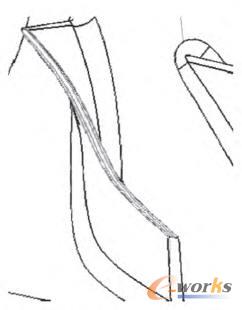

叶片根部倒圆清角加工,可以使用可变曲面轮廓的“流线”驱动方式来操作,部件几何体和切削区域几何体换成了单个倒圆角面,流线驱动几何体保留程序默认的指定,且加工步距数为10,投影矢量选为垂直于驱动体,刀轴为4轴,相对于驱动体,并设置前倾角为5,侧倾角为15,生成刀路如图15所示,注意在创建倾角操作时,选择几何体父组对象为MCS_MILL。同理生成其余9条倒圆清角加工刀路,应用同样方法生成叶片顶面精加工刀路,如图16所示。叶片顶面的精加工也可使用可变轴轮廓铣的表面积驱动。

图15 清角精加工刀路

图16 叶片顶面精加工刀路

2.4 后处理

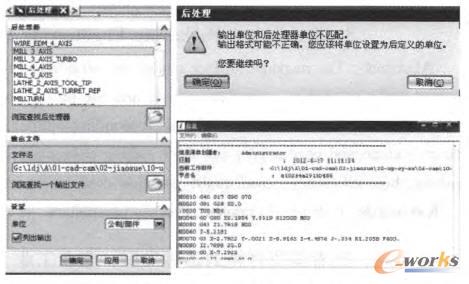

高速加工设置完成后,在导航器中分别选择不同的加工操作,再通过选择不同后处理器即可输出程序清单,注意在后处理生成程序清单时,单位选择“公制/部件”,如图17所示为生成的型腔粗铣程序清单。

图17 生成型腔铣程序清单

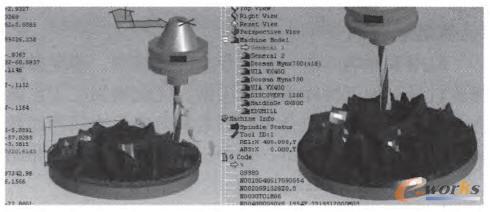

2.5 数控仿真加工验证

为了进一步验证零件的实际加工,在缺乏高速多轴数控机床的条件下,借助于数控仿真软件进行仿真加工验证,此处只验证3轴粗铣操作,输入程序时需把程序清单的文件格式“ptp”转换为“cnc”,程序首行“G70”指令改为“G54”,并在程序末尾添加“M05”停机床主轴指令。图18所示为数控仿真软件仿真加工结果,仿真加工结果进一步验证了程序的有效性。

图18 应用数控仿真软件3轴粗铣仿真加工结果

3 结论

选取在实际应用中具有典型复杂形状的叶轮零件进行高速加工设计,详细介绍了基于NX7.0/CAM模块操作流程,通过分析其加工工艺流程与参数设计,首先应用三轴粗铣大部分余量,然后应用五轴进行半精加工,最后通过深度轮廓、可变轴轮廓、清角加工等方法对叶轮零件分部进行精加工,实现了基于软件的快速高效编程,并借助数控仿真加工软件进行验证,证实了程序与仿真过程的真实可靠性,可以直接应用于生产实际。

- 第1页:基于NX的叶轮高速加工技术(1)

- 第2页:基于NX的叶轮高速加工技术(2)

- 第3页:基于NX的叶轮高速加工技术(3)

- 第4页:基于NX的叶轮高速加工技术(4)

- 第5页:基于NX的叶轮高速加工技术(5)

- 上一篇文章:如何才能提高加工效率和延长数控刀具寿命

- 下一篇文章:水轮机叶片造型及数控铣削