投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

华中世纪星数控车床的几种精确对刀方法

2. 各刀分别修调程序起点位置法此法的对刀原理为:各刀均修正其程序起点位置,从而间接保证对准同一程序原点位置。

如图3 所示,对刀步骤如下:

(1) 2 号基准刀处于粗略对刀后的程序起点位置,且将各非基准刀刀偏置记录后均修改为零。

(2)至(5)步与第一种精确对刀方法的同序号的对刀步骤相同。

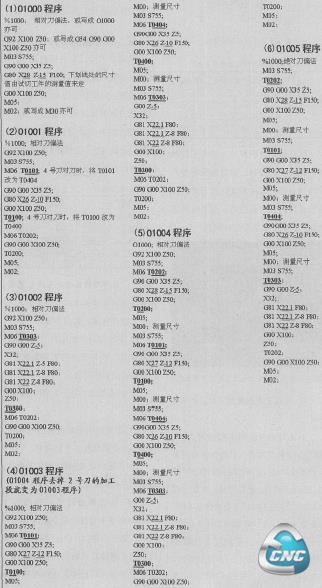

(6)分别换非基准刀,把粗略对刀记录的刀偏置当作非基准刀程序起点的相对坐标,调用O1000 程序试切,分别测量各段直径ΦDi和长度Li (i=1,4,3),与程序指令值比较,求出差值。

(7)步进移动或MDI运行刀架进行误差补偿,分别修调各非基准刀的程序起点位置。

(8)重复步骤(6)和(7),直至各非基准刀程序起点的位置在精度允许范围内为止。

(9)将CRT显示的相对坐标当作新刀偏置,输入到刀偏表的对应刀偏号的X、Z 偏置栏内。此法简单方便,修正的刀偏置直接由C R T 显示的机床相对坐标得到,避免了人工计算的失误,对刀精度较高。

3. 修调基准刀程序起点位置后,再同时修调全部非基准刀刀偏置法此方法与第一种精确对刀方法基本相同,唯一不同之处在于步骤(7)中调用的程序是同时调用了三把刀加工的O1003 程序(O1004 去掉2 号刀加工段为O1003 程序),其余步骤相同。

4. 四把刀同时修调法

如果采用相对刀偏法粗略对刀,先将得到的各非基准刀的刀偏置输入到刀偏表的相应位置,运行四把刀加工的O1004 程序,分别测量各段直径ΦDi和长度Li (i=2,1,4,3),求出加工误差。对基准刀,以MDI 运行或步进移动刀架补偿误差值,修调程序起点位置;对非基准刀,一方面在原刀偏置的基础上修正刀偏置,将新的刀偏置重新输入到刀偏表的X、Z 偏置栏内;另一方面还应将基准刀的加工误差填入到该行的磨损栏内。如果采用绝对刀偏法粗略对刀,调用O1005程序试切,将各刀的加工误差补偿在其对应刀偏号的磨损栏内。

四、结束语

上述各种对刀方法,是笔者在深入理解对刀原理并结合华中世纪星车削系统的特点的基础上进行的全面总结,所有方法均已通过实践验证。教学实践表明,这些方法简便、实用、有效,能满足数控车技能考证和工业生产的精度要求。在粗、精对刀的多种方法中,从保证对刀精度并兼顾对刀效率考虑,笔者推荐采用“多刀自动对刀法+ 四把刀同时修调法”或“基准刀在对刀基准点处坐标置零,自动显示刀偏置法+ 各刀分别修调程序起点位置法或“基准刀在对刀基准点处坐标置零,自动显示刀偏置法+修调基准刀程序起点位置后,再同时修调全部非基准刀刀偏置法”的组合方案。文中的对刀思路,不仅适合教学型数控车床,也适合生产型数控车床,不仅适合于华中数控系统也适合于其他数控系统,具有一定的推广价值。

- 第1页:华中世纪星数控车床的几种精确对刀方法(1)

- 第2页:几种粗略对刀方法小结

- 第3页:华中世纪星数控车床的几种精确对刀方法(3)

- 第4页:几种精确对刀方法小结

- 上一篇文章:PLC在数控加工中心刀具库选择中的应用

- 下一篇文章:网络数控系统及其关键技术分析