投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

华中世纪星数控车床的几种精确对刀方法

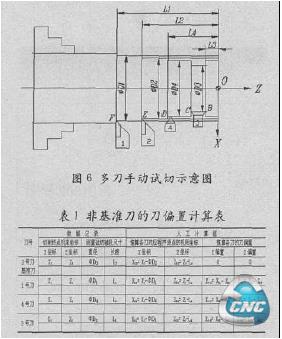

3. 多刀试切外圆轴段,人工计算获得刀偏置法

如图6 所示,系统在手动状态下对好1、2、4 号刀,并切出一个台阶轴,分别记录各刀切削终点(如图6中F、E、D 点)的机床坐标,并测量各段的直径和长度。换3 号切断刀,切一退刀槽,以切断刀的右尖点对刀,记录B 点坐标,测量图示的Φ D3 和L3。获得了上述数据后,根据各刀对应的F、E、D、B 点与程序原点O 的坐标增量关系,可知基准刀的程序起点的机床坐标为(X2-ΦD2+100,Z2-L2+50);而且可以推出各非基准刀对应程序原点的机床坐标并通过人工计算获得刀偏置,计算方法如表1 所示,将记录值和计算值填入相应空格处。这里要注意:试切长度是指工件坐标零点至试切终点之间Z方向的有向距离,按坐标轴方向确定正、负方向。

此法试切过程简单,省去了目测对齐试切点的步骤,但刀偏置需要人工计算获得。如果将含计算公式的计算表打印出来,数值填入其对应空格内计算,就能很快算出刀偏置。

4. 世纪星车削数控系统,多刀自动对刀法

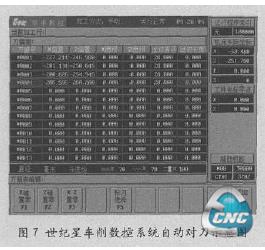

上述对刀方法均为相对刀偏法。HNC-21T经过专业人员进行参数的设定和系统调试,还可以让用户选择“绝对刀偏法”对刀。绝对刀偏法在加工程序编制上与前述相对刀偏法略有不同,不必要用G92 或G54建立工件坐标系,也不用取消刀补,实例可参见程序O1005。其对刀步骤如下:系统回零后,如图6所示,让各刀分别手动试切一圆柱段,测量直径与长度尺寸后,按图7所示填入在各刀对应刀偏号的试切直径于试切长度栏内,依据在“多刀试切外圆轴段,人工计算获得刀偏置法”中讲述的原理,系统软件能自动算出各刀对应程序原点的机床坐标,从而达到自动对刀的目的。这种对刀方法最快捷,特别适合于工业生产。

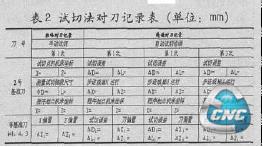

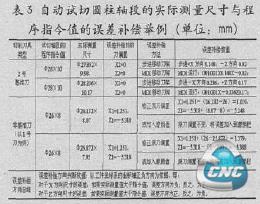

三、几种精确对刀方法小结

精确对刀阶段总的思路是“自动试切→测量→误差补偿”。误差补偿分两种情况:对于基准刀MDI 运行或步进移动刀架补偿其程序起点位置;对于非基准刀补偿其刀偏置或磨损值。为避免记录混乱,设计表2 所示的表格记录并计算数值。

1. 基准刀修正程序起点位置后,再单独修调各非基准刀刀偏置法如图3 所示,对刀步骤如下:

(1)基准刀处于粗略对刀后的程序起点位置,将各非基准刀刀偏置输入到刀偏表的相应位置。

(2)调用加工ΦD2×L2的O1000程序试切。

(3)测量切削轴段的直径与长度,与程序指令值比较,求出误差。

(4)步进移动或MDI 运行误差值,修调程序起点位置。

(5) 根据测量尺寸,动态修改O1000 程序下划线的指令数值并保存程序,重复步骤(2)、(3),直至基准刀程序起点被修正在精度允许范围内为止,记录修正后程序起点的机床坐标并将坐标置零。

(6)分别调用O1001(1、4号刀)、O1002(3号刀)程序试切,测量各段直径ΦDi 和长度Li(i=1,4,3)。

(7)按表3所示方法进行误差补偿。

(8)重复步骤(6)至步骤(7),直至加工误差在精度范围内,基准刀停在程序起点位置不再移动。

- 第1页:华中世纪星数控车床的几种精确对刀方法(1)

- 第2页:几种粗略对刀方法小结

- 第3页:华中世纪星数控车床的几种精确对刀方法(3)

- 第4页:几种精确对刀方法小结

- 上一篇文章:PLC在数控加工中心刀具库选择中的应用

- 下一篇文章:网络数控系统及其关键技术分析