投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

弧面分度凸轮的三维实体建模与数控加工

4 弧面分度凸轮的数控加工

4.1 NC组件模块简介

NC组件模块主要用于生成数控加工的相关文件。Pro/E的相关性可以将设计模型变化体现到加工信息中。NC组件模块生成的文件主要包括刀位数据文件、刀具清单、操作报告、中间模型和机床控制文件等。用户对生成的刀具轨迹进行检查,如果不符合要求,则可以对NC工序进行修改。如果刀具轨迹已经符合要求,则可以调用后置处理程序以生成数控加工代码,为实际数控机床提供加工数据。

4.2 弧面分度凸轮的仿真加工

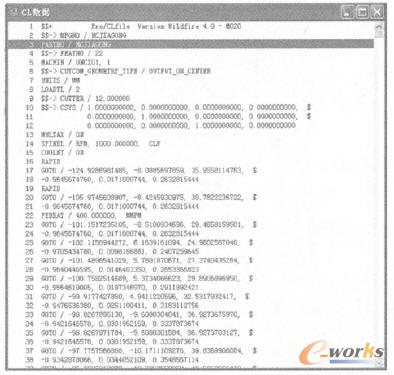

进入NC组件模块后,调入已经建立的三维模型完成参考模型。机床设置选择五轴加工,选取凸轮坐标零点为加工零参考点,设置圆柱面为退刀面,设置公差为加工公差0.001mm,刀具创建直径为φ20mm的球铣刀,材料为高速钢。利用屏幕演示功能来演示生成刀具轨迹,如图6所示,演示过程中生成的CL数据,如图7所示。

图6 刀具轨迹

图7 CL数据

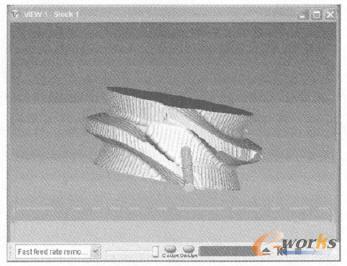

为了对弧面分度凸轮进行NC检测,使用VERICUT程序进行仿真,在计算机屏幕上对材料去除进行动态模拟,能直观地观察到设计中产生的错误和仿真加工过程中的冗余动作,进一步修改和完善NC工序。NC检测结果如图8所示。

图8 NC检测结果

5 结语

本文在已推导出的弧面分度凸轮廓面方程的基础上,提出弧面分度凸轮轮廓曲面三维实体建模的一种方法:通过MATLAB语言简单编程,在MATLAB中计算出相应的坐标点,保存相应格式的文件,导入Pro/E 4.0利用插入基准曲线命令生成曲线,依次混合生成曲面,然后将曲面合并成一个封闭曲面,最后利用实体化命令,将合并的封闭曲面进行实体化成突脊实体模型,另外再创建凸轮的基体,最终生成三维实体模型;并对已经建立的模型通过运动仿真,以动画的形式展现机构的运动过程,能够根据仿真结果对所设计的零件进行修改和完善,以保证设计的准确性。

最后,在NC组件模块下对弧面分度凸轮进行仿真加工,演示刀具轨迹和生成CL数据,直观展现NC程序中刀具路径的刀具动作和材料切除过程,来验证加工弧面分度凸轮的质量和正确性。

- 第1页:弧面分度凸轮的三维实体建模与数控加工(1)

- 第2页:三维实体建模

- 第3页:生成凸轮轮廓面曲线

- 第4页:弧面分度凸轮的数控加工

- 上一篇文章:距离码光栅尺的调试

- 下一篇文章:MasterCAM MILL在数控加工中的应用