投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于数控编程软件的工艺和手工编程的应用研究

二、“加工余量”的巧妙利用

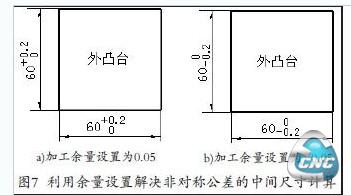

机械制造工艺学中的加工余量和自动编程软件中的加工余量是有区别的。 前者指的是本次加工应该切削掉的余 量,后者指的是本次加工完毕以后留给 后续工步的余量。例如,若内孔的成品 尺寸为Φ 800+0.2,如果本次加工就是 最终的精加工,则自动编程时“加工余 量”应设置为“0”;如果本次加工后还 需要留单边0.1m m给精加工,则编程时“加工余量”应设置为“0.1”。 我们可以巧妙利用它来解决非对称公差的中间尺寸计算问题。在手工编程中,通常要用“中间尺寸”进行编程,以确保加工后的零件实际尺寸在所要求的尺寸公差范围以内。而对于非对称公差的尺寸,要计算其中间尺寸往往比较麻烦。在自动编程中可以通过设置加工余量,轻松地解决这个问题。

如图7a所示零件,下偏差为基本偏差0,上偏差为+0.2,因此只需将加工余量设为0.05,则编程软件会自动按60.1mm的中间尺寸计算轨迹。图7b所示的零件,上偏差为基本偏差0,下偏差为-0.2,加工余量应设为-0.05,这样编程软件才能自动按59.9mm的中间尺寸计算轨迹。

另外,前面提到的外轮廓采用“从外向里”、内轮廓采用“从里向外”的走刀方式,也便于利用“加工余量”设 置分别完成零件的粗精加工程序。

三、拐角过渡方式

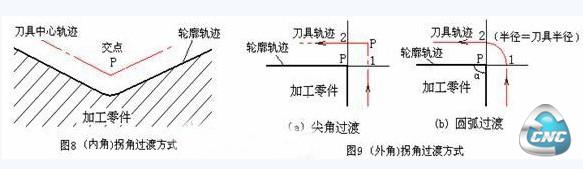

CAXA自动编程软件的轨迹设计都需要设置“拐角过渡方式”,就是在切削过程中遇到拐角时的处理方式。CNC会自动识别内角的拐角,对于内角加工,其拐角处刀具的中心轨迹必定经过轮廓轨 迹等距线的交点P ,如图8所示。

图9所示为加工外角时的两种过渡方式。图9a为尖角过渡方式,即在加工一段轮廓到另一段轮廓的拐角处,刀具的中心轨迹是两段等距直线相交(以刀具半径为距离的直线1P 和2P 相交)。图9b为圆弧过渡方式,即在加工一段轮廓到另一段轮廓的拐角处,刀具中心轨迹为一段圆弧(图中1点到2点的圆弧),起点为前一曲线的终点,终点为后一曲线的起点,半径等于刀具半径。

从切削工艺方面,在加工半封闭或封闭的内外轮廓中,应尽量避免加工中的停顿现象。因为“零件-刀具-机床”这一工艺系统在加工过程中暂时处于动态平衡弹性变形状态下,若忽然进给停顿,切削力会明显减小,就会失去原工艺系统的平衡,使刀具在停顿处留下划痕或凹痕,影响零件表面的加工质量。

很明显,从工艺的角度考虑,拐角处应尽量选择尖角过渡。但尖角过渡时刀具走过的路程较圆弧过渡长,特别是当零件夹角α 越小,拐角处刀具中心轨迹的交点就越远,影响加工效率。因此,拐角过渡选择的原则应是:粗加工时一般选择“圆弧过渡”,精加工(特别是拐角处要求锐角且表面质量要求较高)时,选择“尖角过渡”。

手工编程中也有尖角过渡和圆弧过渡之分。尖角过渡对应的指令代码是G451(SIEMENS系统)和G61(FANUC系统),圆弧过渡对应的代码是G450(SIEMENS系统)和G64(FANUC系统)。

- 第1页:基于数控编程软件的工艺和手工编程的应用研究(1)

- 第2页:内凹腔加工

- 第3页:“加工余量”的巧妙利用

- 第4页:带有拔模角度的轮廓加工

- 上一篇文章:NX固定轴曲面轮廓铣在三次B样条曲面加工中的应用

- 下一篇文章:弧面分度凸轮的三维实体建模与数控加工