投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

JH125连杆模具电极的CAM实现

4.2.2 φ6R1硬质合金棒BULL刀

该刀的主要目的是去除φ20R4 BULL刀没加工到的部位的余量,采用SURFACE FINISH—FINISH CONTOUR TOOLPATHS…模组。

4.2.3 φ4R2硬质合金球刀

该刀是进行精加工,得到电极的最终尺寸和形状,选择SURFACE FINISH—FINISH PARALLEL TOOLPATHS…模组。

4.3 主要加工参数的设置

采用任何方法生成刀具路径都需要仔细定义刀具几何参数和切削参数,本次加工参数设置如表1所示。

表1 切削加工参数表

4.4 加工余量的处理

加工余量是指加工过程中,所切去的金属层厚度。余量有工序余量和加工余量之分。工序余量是相邻两工序的工序尺寸之差;加工余量是毛坯尺寸与零件图的设计尺寸之差,它等于各工序余量之和。我们应用CAD/CAM软件,在作图时通常得到的是最终零件图,故对于一个加工工序,我们更关注总余量。确定总余量的方法有很多,如分析计算法、经验法、查表修正法等,在此不再赘述。现假设已找到总余量为△,加工时选择刀具半径为R,在CAM中如果设定刀具半径R,经过刀具半径补偿,切削零件后没有加工余量;但如果我们在设置刀具参数时将刀具的半径设定为R+△,经过半径补偿,切削零件后会留下△的加工余量。

模具加工存在多品种小批量生产的情况,在加工过程中需要多次换刀。如果每一次换刀都要去修改数控系统的刀具补偿值,显然比较繁琐,且容易出错。因此,我们在用CAM系统生成数控程序时,将补偿设定为COMPUTER补偿,通过控制CAM系统中的刀具半径来控制加工中的余量。这样就可在加工时按选定的刀具直接进行加工,而不需要对数控系统中的刀具参数作任何修改。

本电极材料为紫铜,对刀具的磨损非常小,而且每次电极的加工工艺相对固定,又是在数控铣床上加工,故可以在程序中不采用刀具半径补偿指令,直接通过设定不同刀具半径值来达到控制加工余量的目的。在用φ20R4进行粗加工时,在CAM中设置刀具直径为φ21R4,这样,在加工面上就会留下约0.5mm的加工余量。在用φ6R1加工时,因下一把刀为球刀,余量很小,同时电极上存在7°的拔模斜度,所以在CAM编写加工程序时不留余量,而在实际加工时采用对刀后将刀具提高O.5mm来得到下一工序的加工余量。

4.5 刀具路径的生成

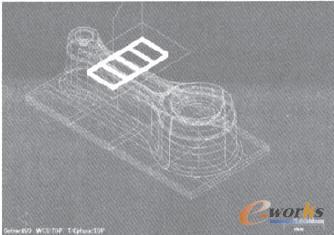

粗精加工刀具路径如图2~图6所示。

图2 挖槽刀具路径

- 上一篇文章:轴流式叶轮端铣加工刀具轨迹生成研究

- 下一篇文章:硬质合金饺刀制造公差的分析