投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

轴流式叶轮端铣加工刀具轨迹生成研究

0 引言

整体叶轮在航空航天、动力装置和制冷设备等领域中有广泛的应用,是发动机、压缩机等机械设备的关键部件,其设计和制造长期以来一直是上述领域中的难题。这些技术难题主要体现在整体叶轮的造型和加工方面。

在整体叶轮的造型方面,叶片型面的生成是其中最复杂的部分。因为叶片的原始数据通常是一系列离散点,所以这里的技术难题是如何从这些离散的数据点拟合成自由曲面形式的叶片,这方面的研究比较成熟,如系统总结了自由曲面叶轮的造型方法。除此之外,自由曲面叶片和轮毂面的求交算法也直接影响到求交计算的效率和后续刀具轨迹的生成,现今正是计算机辅助几何设计(Computer Aided Geometric Design,CAGD)的研究热点之一,提出了基于包围盒编码的曲面求交算法和离散复杂曲面求交算法。但是上述算法都是以曲面被细分为前提条件,因此,其求交计算受曲面细分精度的影响,难以兼顾效率和准确性。本文采用代数/参数曲面求交算法,利用B样条曲线的局部性质解决了精度和效率问题。

在整体叶轮的加工制造方面,其难点主要是自由陆面端铣加工刀具轨迹的生成。国内外对端铣加工算法进行了广泛和深入地研究,分别从公式的推导、坐标变换、行距步距的确定等方面对端铣加工进行了深入研究。但是,端铣加工在实际工程应用中的研究仍然比较少见。针对上述问题,本文深入研究了端铣加工在整体叶轮自由曲面加工上的应用技术,取得了良好的效果。

1 轴流式整体叶轮的计算机辅助设计造型方法

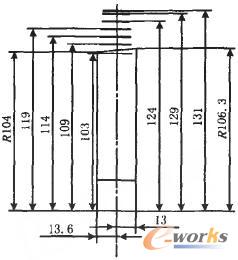

如前所述,在进行叶轮造型时,叶片的型面通常是利用流场分析,通过动力学计算及实验获得的。利用上述方法计算所获得的叶片曲面的型面数据不会用公式的形式给出,设计人员向加工工序传递的是叶片曲面上的数个截面,每个截面义以其上一系列点的坐标来表示。图1所示为截面采样数据点的三维视图,图2所示为叶轮的设计图纸。设计人员的首要任务是将这些离散的数据点拟合成叶片的自由曲面。

图1 截面采样数据点三维图

图2 叶轮零件工程图纸

1.1 自由曲面叶片的拟合

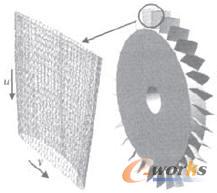

由若干截面上的离散数据点拟合自由曲面的问题为B样条曲面的反算问题,这一问题的一般解法是把曲面的反算问题化解为两阶段的曲线反算问题,具体说,就是首先把每一个截面上的离散数据点进行曲线拟合,求得截面曲线的控制顶点;再把这些控制顶点作为离散数据点,在与截面垂直的方向上进行样条曲线的拟合,这时求得的控制顶点即为反算得到的曲面的控制顶点。应用上述算法,拟合的叶片曲面线框图和整体叶轮造型如图3所示。

图3 叶片(左)及整体叶轮(右)的CAD造型

- 上一篇文章:cnc加工零件的安装与夹具的选择

- 下一篇文章:JH125连杆模具电极的CAM实现