投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX3.0汽车覆盖件模具三维实体设计

4 模具参数化设计

模具参数化设计并非预想的那样达到了很高的程度,从模具整体设计水平来说真正采用参数化设计还是有一定难度的。正如实体设计是二维设计的发展必然一样.参数化设计也是每个模具厂家力争达到的。下面简单介绍参数化设计思路和方法。

4.1 模板参数化

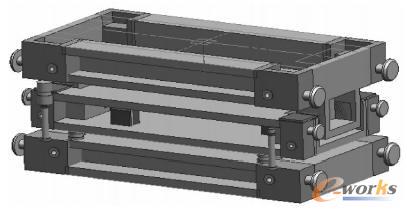

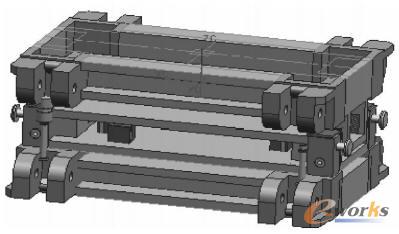

模板的参数化是基于模具之间的装配关系以及它们之间的互相约束和关联的一种思想。在这里草图的应用很好地完成模具上、下模之间的约束,利用它们之间的尺寸关系和位置关系进行参数的设置。当修改某一参数时,上模的宽度、下模的宽度以及端头的形式、导柱导套的规格和型号等参数也会跟着改变,如图14、15所示。

图14 拉深模标准模板(修改之前)

图15 拉深模标准模板(修改之后)

4.2 标准件参数化

标准件参数化相对来说比较简单,直接采用NX本身的功能将所有的标准件以实体的形式建立起来,就是前面提到的零部件,把所有的标准件进行统一管理。

4.3 非标斜楔参数化

非标斜楔具有极强的不规则性,对大多数模具厂家是个难题。对于一些简单的汽车覆盖件,能够用到的非标斜楔并不多。但是,像侧围外板、机盖外板、翼子板、顶盖大型的覆盖件,都要用到非标斜楔,并且每个件的每个工序用到的非标斜楔都有很大的区别。

5 结束语

三维实体设计是模具设计发展的必然趋势,优势在于:

(1)建模直观,容易发现问题。

(2)建立零件标准实体库,缩短了模具设计周期。

(3)利用实体直接进行FMC加工,大大缩短制造周期,提高工作效率。

(4)逐步实现无图化生产,在后期的加工中采用结构面编程加工,提高了模具的制造精度。

(5)实体设计中所建立的标准件库,能够共享,做到了统一思想、统一标准,为模具制造的标准化提供了很好的基础。

(6)利用NX软件的本身功能以及其他辅助软件,可以对前期的模具设计进行三维动态模拟和分析,进行干涉检查,使问题暴露于模具制造前和加工铸件之前,大大减少后期的加工异常。

(7)实现明细表自动生成,使采购和加工同步进行,实现联动生产。

汽车覆盖件模具三维实体设计的应用,大大优化了模具结构,充分利用现有资源,缩短了模具设计和加工制造周期,提高了模具设计和制造水平。

- 上一篇文章:注射模CAE技术的模拟试模设计仿真应用

- 下一篇文章:飞机装配工艺三维数字化设计