投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

如何利用物联网数据来构建工业智能

案例分享

一、电梯预测性维护

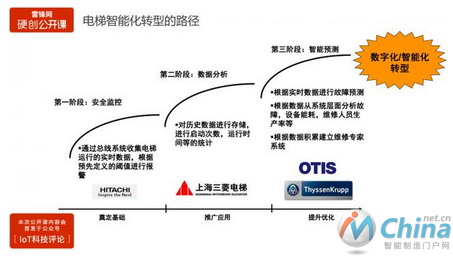

电梯是量很大的设备,对安全质量要求很高。在电梯的智能化转型过程中,有三个阶段。

第一阶段以安全监控为主,主要是东芝、日立这些日系企业通过总线系统收集电梯运行的实时数据,根据预先定义的阈值(例如最高速度)进行报警。

第二阶段就是三菱电梯通过历史数据进行存储,然后对地洞次数、运行时间做统计。统计指的是数据分析来预测电梯的健康状况。第一阶段和第二阶段主要用的是历史数据或者是人工统计的方式来做分析。

第三阶段就是智能预测了,这一阶段可以通过电机总线和外加传感器的方式来收集实时数据,这些数据可以从系统层面来分析故障、能耗等。与此同时,随着这些数据的积累,还可以建立一个回修专家系统,像OTIS、蒂森克虏伯这些公司已经在做这部分工作。

Gartner曾对蒂森克虏伯的方案做出这样评价,它是电梯预测性维护的第一个方案,它可以告诉技术工人怎么去维护。蒂森是一家德国高端电梯公司,在北美一共有一百万的电梯在运行。蒂森和微软、CGI合作,通过物联网监控平台BlueBox,可以把数据实时上传到云端,在云端进行数据存储分析,最后把结果展现到终端,所以售后团队就可以提前知道电梯的情况,这样就可以实现停机时间缩短一半。

虽然很多都能做到实时监控,但大数据需要做的是用云来做实时的分析。

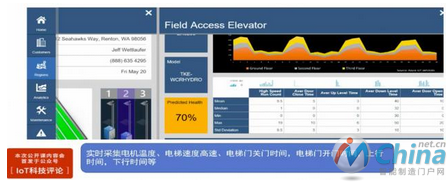

这张图显示了某台电梯在某个位置的健康状况。从图中可以看到,这台设备的健康指数是70%,这其中采集了温度、电梯速度高速、电梯门关门时间等,通过这些数值的综合评估来给电梯做健康值的打分。

下一步就是实时性预测。采集这些电梯变量之后,通过分析就可以得出预测,再对工作人员进行通知,设备在几天之后会出现故障。

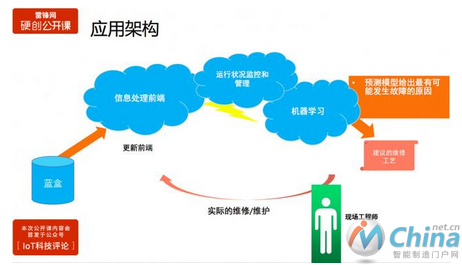

这是蒂森电梯的应用架构

从图中可以看出,BlueBox获取数据后,进行前端处理并做存储。事实上,在这一阶段,做存储并不容易,流式数据的采集、展示和分析,对数据质量要求很高。此外,还可以利用机器学习来对实时监控做评判。

做大数据分析出发点是解决用户痛点,工业物联网和传统交互体验的人工智能相比,最大的区别就是工业智能解决的是显示存在的问题。预测维护可以帮助客户进行提前预警、备货,减少人力成本;创建新的可靠性标准;实时监控,可以给电梯提供商、业务和用户带来安全保障。

二、变速箱预测性维护

和电梯一样,变速箱也是一台成套设备,由电机、减速箱、驱动器、钢丝绳等部分组成。而对成套设备做预测性维护并非是预测成套设别的生命周期,最终都是对系统的组成单元做预测性维护,把问题聚焦。

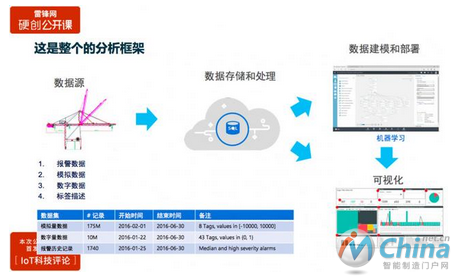

这是整体的分析框架

数据源来自客户,包括报警数据、模拟数据(电流电压温度等)、数字数据(开关位置)、标签描述。拿到这些数据后,就要做相应的数据存储和分析。这里主要做两部分工作:1.可视化,主要目的发现问题的时间分布在哪,从该图可以看出,我们收集到的数据量非常大,模拟数据175M,数字数据10M,报警历史记录有1740条。。

然后再通过机器学习进行建模,对故障模型进行分析,分析后把故障预测的结果推送到可视化工具。

在之前的案例中我们发现,每个这些问题发生的频率是不同的。变速箱过热是常态问题,5个月一共发生了1340起,占到了整个故障的77%,如果能准确预测这类问题,那么就能结局大部分问题。

除此之外,需要注意的是,有些问题之间也存在关联,例如变速箱过热会产生其它的问题。当某天变速箱过热问题特别集中,我们要分析这其中的原因,这对数据建模、特征分析、特征工程非常有帮助。

拿到数据做完分析之后,下一个工作是要工程处理。

工业智能数据有个特点:低维高频,维度不多(相比购买行为预测的变量很少),但是频次很高,每秒都在采集。所以,我们需要有相应的处理办法:对传感器的数据做聚合,最大、最小、中值、标准方差等,主要目的是让初始变量更加丰富,变量越多预测的准确性也越高。