投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

西电西变打造超(特)高压变压器数字化车间

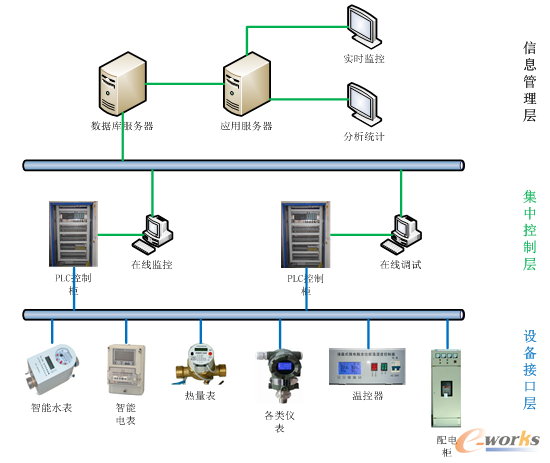

10)智慧能源管理系统

建立集中统一的站房无人值守系统,进行站房集中式、可视化监控,实现站房的紧急报警、环境监控和设备运行监控等无人值守功能;

建立集中统一的能耗监测、管理系统,进行能耗集中式、可视化监控,预警并进行节能调控,并通过建立能耗数据库,提供数据报送、综合统计、查询功能,包括单耗的分析和预测、供需计划分析、能源供需实绩分析;

通过部署更加广泛的自动化能源计量仪器与仪表,实现对能耗的实时监控与调度,能够有效的杜绝“跑冒滴漏”的浪费,并实现对能耗的优化利用。

图10 智慧能源管理系统总体结构图

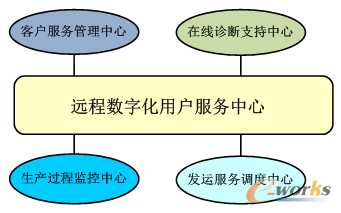

11)远程数字化用户服务中心

建设用户服务中心通过信息用户上报、视频监控、GPS定位、库存与发运管理跟踪等方式,随时掌握产品现状、出现的问题和处理情况,对产品服务管理实现全方位、全时段的即时监控;用户服务中心是产品管理的服务控制中心,实现产品成品从装箱、入库、发运、安装、三包售后等一系列的自动化、电子信息化、智能化的管理。

通过建设远程3G视频、GPS与GIS系统等通过集成综合调度平台进行对接,实现产品运行在线监测、故障诊断与预警系统。

建立坐席呼叫中心,结合客服软件平台,实现资源调度指挥,服务决策等功能;为变压器平台各企业提供客户服务支撑能力。

建立客服信息库、产品成品库、知识中心、缺陷故障库等,建立用户服务流程和机制功能,完成日常用户服务工作。

图11 用户服务中心系统总体架构图

针对变压器制造过程以单台小批量为主,并且生产的产品体积大,质量重,不仅对设备的负荷大,而且要求精度高。工序作业过程中的设备智能化改造市场份额小,设备厂家不愿投入,企业自身又缺乏相关的技术积累的难点问题,西电西变以企业自主创新为主,通过关键技术集成创新,研究院所合作等方式进行攻关,坚持“产、学、研、用”一体化的方式,选择与国内著名的科研院校和企业进行合作,通过产学研结合的方式,依托高校在基础理论和关键技术研究方面的优势,将高校的研究成果运用于企业的实际生产,同时发挥企业在实际生产方面的经验优势,双方优势互补,各取所需,形成了卓有成效的产学研合作模式,企业通过产学研合作模式把握技术前沿,提升技术水平,解决了工程难题;高校通过产学研模式将自己的研究成果用于实际生产,促进理论与实践进行有机结合,有助于培养理论基础过硬且懂实际生产的高端人才。充分利用研究院所在理论研究、关键技术攻关方面的优势,解决了项目的多项技术难题,推动了项目进展,有效解决高端装备车间级智能制造的问题。

4、效益分析

在经济效益方面本项目实施显著提升了公司生产效率、产品质量和成本控制,全方位提升公司在超(特)高压变压器产品的研发、制造、服务能力,市场竞争力和盈利能力。在社会效益方面通过建设超(特)高压变压器智能制造数字化车间,支持变压器平台企业异地协同制造,优化企业间的资源配置,对变压器行业及装备制造业将产生良好的示范效应。通过在关键工艺环节数控设备的应用,促进输变电行业智能制造装备国产化,对振兴民族装备制造业具有强大的推进作用。通过数字化、智能化制造,可提升输变电装备可靠性,在保障电力、服务民生等方面具有良好的社会效益。提升了企业智能制造与绿色制造能力,能源消耗降低10%,促进企业节能减排,践行中央企业社会责任。

同时,通过项目的实施,还对行业起到了积极的带动作用。

①项目实施推动电力装备行业生产模式由“自动化生产”向“数字化生产、智能化生产、网络化生产”的转变。

②以系统集成带动产业链完善。中国西电集团公司是国内输变电装备制造的龙头企业,西电西变是国内变压器制造的龙头企业。由西电西变、西高院、华中科技大学、西北工业大学等单位共同研发超(特)高压变压器数字化制造工厂,可切实加强产学研用结合,形成用户、制造、研发的良性互动机制和产业链协作配套体系,推动产业整体、系统地发展。

企业研制、生产信息化和产品结构调整、技术结构调整紧密结合,真正推进产品和技术结构的优化升级,提高企业与产业链上下游的协调能力。

③以标准规范和示范应用推进输变电产业发展。通过推进智能部件、装置及智能制造系统在超(特)高压变压器智能制造领域重大工程中的示范应用,创新性提出了超(特)高压变压器数字化制造模型及相关的产线改造,解决了大量非数字化装备和手工方式生产带来的各项问题,提升了应用自主开发的智能制造装备的信心。通过发挥项目的示范作用,树立了行业数字化制造标杆,为国内变压器行业数字化制造技术大面积推广创造了条件,同时扩大了国产智能制造装备的国内市场份额。在此基础上,形成了面向超(特)高压装备制造过程的数字化应用技术标准和规范。

加快提升了西电西变数字化制造的快速复制能力,通过技术溢出,将西电西变数字化制造技术及成功经验复制到了输变电行业乃至其他装备制造业,通过两化深度融合支持国内装备制造业的转型升级,推进了中国由制造大国走向制造强国的进程。

④加快了新一代智能化变压器产品的开发,采用了一体化设计理念,实现了变压器向数字化、智能化发展,使产品具有状态监控、在线诊断等功能,逐步推进企业的转型升级。建立了可追溯的数字化质量管理系统,提高了产品可靠性。

四、企业智能制造的未来发展规划

以数字化工厂建设为抓手,实施设备升级改造,深化两化融合,研究制定智能制造标准体系,建立精益生产仿真模拟系统,开展虚拟精益生产仿真分析,依托信息化管理平台,推进安全生产标准化体系构建和实施,建立完善的应急管理体系,研究适合西电的质量标准,将数字化质量管理系统和精益管理贯穿整个生产过程,形成ERP(资源计划管理系统)、PDM(产品数据管理系统)、3D(产品三维设计)、CAE(计算机辅助工程)、MES(车间制造执行系统)、PLM(产品全生命周期管理)、物流管理、产品检验检测等系统的高效协同与集成。与互联网企业合作,探索生产制造过程与互联网的有机融合,搭建信息和制造资源共享的云服务平台,提供云制造服务,促进产业链相关企业的生产组织、质量控制和运营管理系统的互联互通、协同发展,实现生产能力和配送能力的智能匹配,推进生产准时化、自动化,实现敏捷制造、柔性制造、高效制造、精准制造,生产资源零浪费,生产过程低排放,生产产品零不良,生产方式绿色环保。