投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

西电西变打造超(特)高压变压器数字化车间

6)产品质量全生命周期管理系统

建立质量全生命周期管理系统,对物料供应、设计、制造、试验检测、发运、服务等相关环节质量信息进行统一集中管理,通过条码、二维码、RFID、工业相机及视觉识别等技术的应用 ,实现质量信息100%可追溯,通过与制造执行系统的集成,实现制造过程质量控制。

建立质量信息采集网络、嵌入式质量信息采集终端,自动采集产品制造过程中相关质量反馈信息。通过统一集中的质量数据库,提升企业产品质量分析能力,找出影响产品质量的关键因素,通过质量分析的反馈机制,提高设计能力与制造过程质量控制能力。

图7 铁芯片数字化检测及物流跟踪

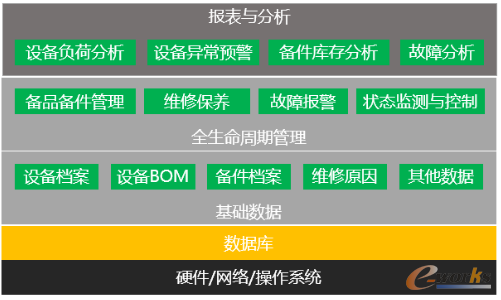

7)制造装备在线监测、故障诊断与预警系统

建设集中统一的制造装备可视化监控平台,清晰直观地监控设备运行情况。通过设备的集中式监控和调度,合理安排设备加工任务,提升设备利用率。改造现有制造装备,增加相应的传感设备及数字化接口,提升现有制造装备的数字化能力。

图8 制造装备在线监测、故障诊断与预警系统总体结构图

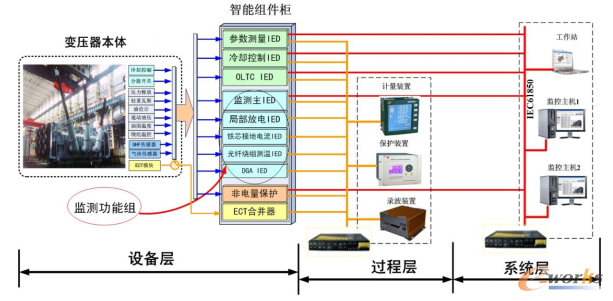

8)产品运行在线监测、故障诊断与预警系统

进行变压器智能监控装置的研发,使变压器具有监控、保护系统高度集成,装备先进适用、经济节能环保、支持调控一体等智能化特点,使变压器具有智能“大脑”,具备自采集、自分析、自判断、自处理等人工智能特点

开发变压器状态智能分析软件,将变压器智能监控装置采集到的变压器本体各组件、在线监测装置、冷却装置信息进行集中展示、数据存储及查询;基于在线监测算法,实现数据分析;同时进行高级分析功能的嵌入,实现健康指数监测、寿命分析、最优化负荷监测和初始数据比对分析。

图9 智能化变压器原理图

9)变压器专家系统

建立平台集中共享变压器科学计算私有云平台,集成已有设计计算软件,提高设计效率,减少设计差错。

针对大型变压器电气设计的业务流程,采用面向服务的分析与设计方法建立电气设计系统的模型,进一步深度开发、优化计算平台。

将计算程序与仿真分析软件进行集成,将变压器计算软件和有限元分析软件结合,有效提高设计计算的精度,使得计算结果更具可靠和直观。

采用大数据技术建设集中共享的变压器设计知识资源库,自动归集设计图纸、文档等信息,解决知识积累及有效利用问题。