投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

西电西变打造超(特)高压变压器数字化车间

2)基于优化的仿真虚拟数字化车间

实施三维工艺设计与优化系统,提高产品设计、制造的效率和质量,构建三维工艺环境,实现变压器关键零部件的三维工艺设计,通过三维工艺仿真分析,实现工艺过程的优化;

建立数据驱动的虚拟制造车间建模与仿真系统,基于三维交互式仿真平台构建,采用三维可视化软件对车间、生产线、工件、物料以及装备等进行建模,建立数字化可视化车间模型,通过与MES系统的实时数据交换,实现对工艺和物流过程的模拟仿真以及制造过程实时监控与可视化。

3)精益生产管理系统

建设精益生产管理系统,实现生产计划与作业计划的自动排程,并与制造执行系统进行集成应用,实现管理信息与制造系统的有效衔接。

建设覆盖核心车间与工序的制造执行系统,实现生产制造全过程数字化管理,自动采集工序完工与质量等信息,实现产品制造过程质量信息100%可追溯。

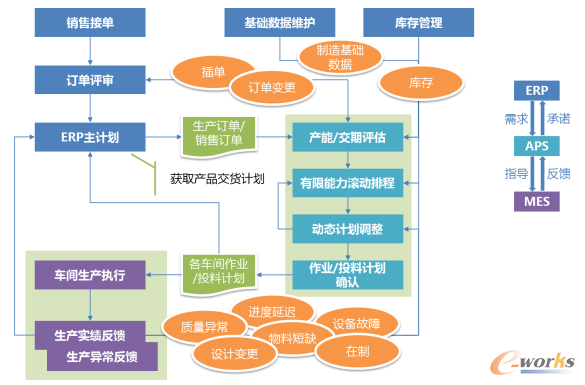

精艺生产信息管理系统总体涵盖了对制造的销售订单下达、计划排程、生产监控、质量追踪、物料配送管理等环节。系统在智能化生产排程、数字化生产执行和数字化生产管控三个层面提供了强大的功能。

图4 精益生产管理系统总体架构图

4)高效供应链管理系统

建立高效供应链管理信息系统,打通供应链上下游信息通道,及时发布物料需求信息,获取客户需求信息。

建立高效的内部物料配送机制及相应的信息系统支撑平台。与供应链上下游建立协同工作的质量控制机制。

建立供应商评价与分级体系及相应的信息系统支撑平台。

图5 供应链系统总体结构图

5)变压器数字化车间系统

对叠片工序、绕线工序、冲剪工序进行数字化改造,通机器视觉和激光测量等技术,进行检验过程的自动化改造,为这些关键工序的加工质量和效率方面提供设备保障,提升产品的质量和工作效率。

通过引进全自动铁芯剪切线,结合跨工厂矽钢片套裁以及相应的余料和废料管理模式,提高铁芯片的加工效率和矽钢片的利用率。

在 MES 系统中构建数字化在线集中监控模块,通过与 MES 系统的集成应用,将产品工艺数据传递到数字化在线集中监控系统,实时监控设备状态与干燥过程,对出现的异常现象及时进行分析与处理。

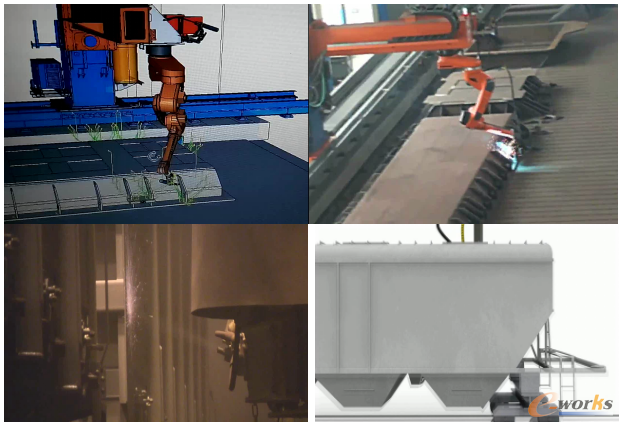

引进等离子切割机、焊接机器人、喷砂机器人建设数字化的油箱生产线,在油箱焊接及喷砂工序中采用机器人作业,提高油箱加工质量及加工效率,降低油箱制造成本。

建设全新的数字化试验管理平台,各测控系统、设备和仪器实现通讯互联,可即时获得设备运行状态、试验数据。通过有线或无线网络传至中央控制室显示屏幕和上一级总线,实现对试验数据的自动采集、高效管理和集成分析等功能,以便管理人员即时获得成品检测状态信息。

图6 油箱智能生产线