投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

三一集团大型结构件焊接智能化升级改造

5、项目对于智能制造新模式探索的意义

1)数字化、智能化制造技术在传统制造业关键工序的深度应用

本项目通过建设大型起重机核心部件自动化焊接智能生产线,用先进的集成式智能生产线取代了传统的分布式零散加工生产线,用高效的精益生产替代了低效的粗放式生产。项目对于积累工程机械产品自动化、智能化生产线建设经验,提升大型工业产品生产制造基础水平,引领行业生产制造水平快速发展,具有重大的实践意义。

2)通过数字化技术、智能化技术与传统制造业的结合,实现绿色制造、高效制造

本项目用离线编程方式取代了现场手工示教编程,不仅大幅缩短了新产品导入试制编程时间、降低了设备编程能耗,而且编程环境由现场在线示教优化为办公室电脑离线编程,改善了编程人员的工作环境,同时也减少了因现场疲劳示教导致的安全风险。

项目通过引入一系列自动化、智能化生产设备,减少了产线生产制造人员,在一定程序上降低了人工生产成本;同时,焊接、涂装、装配等高风险工序通过自动化设备取代,降低了车间人工生产的安全风险,减少了对员工的职业身体伤害。

总之,整个项目是工程机械零部件及产品在焊接工艺进行数字化、智能化技术应用的一次积极尝试,也是一次智能制造模型的探索和实践;项目积累的经验和解决的相关问题,对于指导我们提高重工行业大型结构件的焊接工艺水平具有重要的参考价值!

四、三一集团智能制造的未来发展规划

1)制定智能制造长期发展规划,形成完整的智能制造推进工作指导方针和行动纲领

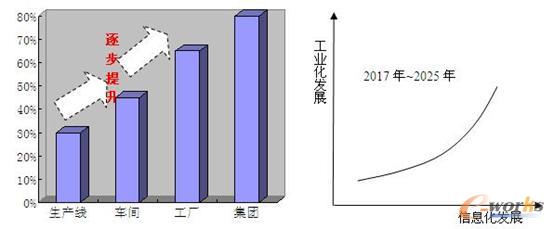

目前智能制造的推进工作还存在着追求过快、发展路径不清晰、现状把握不透彻等问题,为了将智能制造的工作落到实处,实现真正的智造收益价值,三一集团将联合外部智能制造研究机构共同对三一的智能制造发展现状进行全方位的评估,通过对研发、制造、营销等环节现实情况的了解,制定一套以现实情况为依托,以智能制造新型能力打造为总体目标的长期发展规划。智能制造推进工作指导方针和行动纲领将有助于集团及各事业部按标准化的工作流程进行智能制造相关工作,借助当今成熟的数字化、信息化、智能化手段,进行“对症下药”的智能制造升级。同时也将根据各个事业部具体需求,在集团总体规划指导下,逐步实现从生产线级到车间级到工厂级的智能化改造,为推动集团智能制造水平的整体提高奠定基础。

图9 智能制造发展覆盖程度规划 图10 两化融合发展水平规划

2)加速信息化与工业化深度融合,打造智能制造的新型能力

企业信息化、数字化、工业化的深度融合是实现智能制造的基础。未来,三一集团将着力推动信息系统与车间设备的互联互通,以数据为核心,通过设备互联实现信息的完全采集和流通,建立产品的全生命周期数据档案,为将来大数据及人工智能的应用提供数据资源。同时,公司将继续加大对信息系统、工业软件的投入,提高新产品在研发及生产制造等环节的数字化应用水平。通过智能加工中心与生产线、智能仓储与运输配送装置,以及数字化加工车间计划与执行管控、数字化加工车间物流执行管控等智能化生产装备与车间软硬件系统的研制应用,加速信息化与工业化深度融合,打造智能制造的新型能力,实现业内领先的数字化车间智能制造模式。

图11 车间智能制造架构图

3)快速响应市场变化,打造敏捷供应链的互联网协同制造能力

三一集团计划利用互联网协同制造实现供应链的敏捷反馈从而快速响应市场变化。未来公司的整个供应链体系将实现跨业务模块的流程优化、多信息化平台的高效集成应用,公司与客户、代理商、供应商、第三方物流公司之间的横向端对端集成。通过整个系统的高度集成与协同,未来将达到销售预测准确性提高8%-10%、订单交期缩短5%-8%、生产计划准确率提高8%-10%、存货周转率下降10%-15%的目标。

图12 敏捷供应链架构图