投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

三一集团大型结构件焊接智能化升级改造

4、效益分析

1)转台支腿工序人工减少

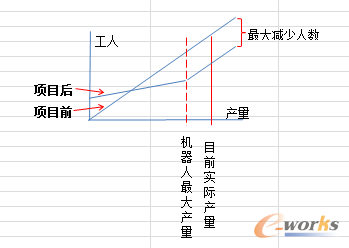

因支腿、转台通过机器人改造,生产自动化率提升,相应工序的焊工需求人数减少,人工成本降低。支腿、转台各工序需求人数与产品产量存在一定的线性相关,但因具体的产量区间不同而变化,当产量超过机器人极限产量,人工减少数量将不再变化,如下图所示:

图8 项目前后转台支腿工序人工对比

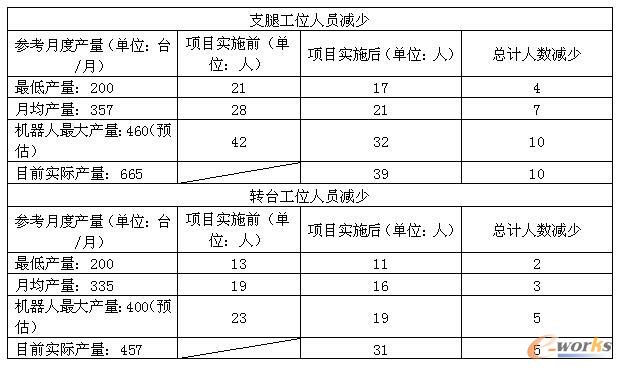

根据上图的产量与工人数量减少的计算模型,对比项目实行前后的数据,总结出如下表格:

表1 项目前后工位人员对比

项目实施前后支腿工艺流程对比:

项目实施前工艺流程:组对>内焊、打底、加强板(人工)>主焊缝焊接(机器人)>交检;

项目实施后工艺流程:组对、内焊>、打底、加强板、主焊缝焊接(机器人)>补焊、交检。

项目实施前后转台工艺流程对比:

项目实施前工艺流程:组对>内焊、盖板、外焊(人工)>座圈(机器人)>交检;

项目实施后工艺流程:组队>内焊(机器人)>补焊、盖板>外焊(机器人)>座圈(机器人)、交检。

收益统计:

根据人员减少数量计算,人工成本每年平均减少150万左右。

2)焊接机器人编程运营成本降低

通过使用离线编程软件进行新产品的焊接路径编译,取代传统的在线示教编程,不仅缩短了新产品的编程时间、降低了设备在线编程能耗,而且提高了车间设备的使用效率,综合收益明显。

表2 编程时间对比

收益统计:

根据编程减少时间计算,编程人工及设备能耗成本每年降低46万左右。

3)支腿转台不良品率降低

由于提高了支腿、转台工位的焊接自动化率,同时又对机器人设备集成了激光视觉识别系统,机器人进行焊接时能够随时跟踪识别焊缝位置,并进行相应调整,产品焊缝精度大大提升。

表3 支腿转台不良品率对比

收益统计:

因自动化及焊接精度提升,支腿转台不良品率降低,将实现返修成本每年减少0.75万。