投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

三一集团大型结构件焊接智能化升级改造

3、项目实施与应用情况详细介绍

1)先进技术与智能化装备

项目引进仿真分析和离线编程软件Robotmaster,实现结构件设计模型的可焊性分析、干涉检查及程序的离线编程;项目同时引入赛融激光视觉识别系统,实现焊接精度的智能化调整,并在座圈焊接机器人工作站进行试点集成使用。离线编程软件的开发根据机器人品牌型号,先开发主流机型,再开发非主流机型,开发功能按运动控制、寻位、焊接、可焊率报表的顺序进行依次开发和测试。座圈机器人工作站在安装完激光视觉系统后先进行调试焊接,在确认与机器人集成无误后进行离线编程软件的后置开发,在导出的机器人程序中增加激光识别程序功能。

图3 虚拟仿真离线编程 图4 赛融激光视觉集成系统

2)自动化改造提升

项目通过引入5台焊接机器人工作站,实现转台座圈结构件的机器人焊接,提升整个结构件的焊接自动化率。项目通过内部调剂实现机器人工作站的重复利用,并与华恒机器人公司签订搬迁合作协议,是一项从搬迁到调试到使用的交钥匙工程。

图5 机器人工作站安装调试 图6 结构件仿真离线编程

3)实现研发与制造工艺协同的流程优化

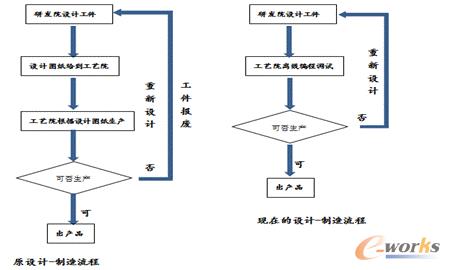

通过在研发设计阶段将设计工件模型发给工艺人员利用ROBOTMASTER软件进行虚拟焊接加工,提前对设计件的可焊性进行分析,将需要的修改反馈给研发人员,从而实现整个研发端与制造端的协同,对新产品的研制的流程进行了优化。

图7 新产品研制流程优化

4)重难点及解决思路

①软件选型

由于目前国内工业机器人的编程方式主要是以在线示教编程方式为主,离线编程方式并未普及,因此,市场上并没有成熟的针对工程机械行业大型结构件焊接仿真的机器人离线编程软件供应商,这给我们前期的软件选型带来了不少困难:成熟的软件解决方案面向的主要是汽车、轻工等行业,面向重工行业的机器人离线软件又缺乏相应的项目实施经验。我们搜集了大量离线编程软件的应用资料,并亲赴软件厂商进行调研考察,遴选了4家软件供应商进入选择名单。通过自身软件功能需求分析及现场评审,最终选定robotmaster作为本项目离线编程软件供应商

②现场机器人品牌繁杂、设备接口不开放

由于现场早期安装的机器人品牌众多(多达5种)且非主流机器人品牌软件接口不开放,给后面项目软件开发增加了很大难度。项目实施后,对于主流机器人品牌的开发和测试都很顺利,但是对于非主流的机器人品牌的开发不得不多次与机器人厂家进行沟通协调并签订相关技术协议,在对方有限的支持和配合下,我们攻克诸多开发难点,与软件厂商通力合作,实现了运动控制、寻位、焊接及可焊率报表等重要功能的开发

③设备数据模型不全

由于车间机器人工作站设备均为旧设备,当初采购时并未要求厂家提供设备三维数据模型和编译器授权,在项目实施过程中,我们的工艺人员不得不对大部分的工装及设备进行模型测绘,同时根据软件仿真的效果不断进行模型的调整。