投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

MES系统工程项目打造森源“全数字化车间”

(2)实施原则

●统一规划、分步实施:公司组织力量成立方案讨论小组,认真讨论需求,并通过外部调研咨询等方式,结合公司内部需求形成方案,确定出详细的需求说明书,然后再进行统一的开发测试,然后先在选定的车间和生产线上进行试运行,成熟后分时段快速推广;

●技术的先进性与前瞻性:采用国际上先进、成熟的信息化、数字化技术实现实时的数据采集、数据传输、数据存储和数据处理,实现各业务部门的数据共享。系统设计既要满足当前管理模式的需要,同时又要在可预见的情况下,兼顾企业未来发展战略的要求;

●功能的实用性与扩展性:系统应有效配套成套厂15条生产线,切实满足生产需求,具备操作简便、运行快捷等条件;同时应提供可扩展体系结构,适应一定时期内对系统可能扩大等新需求;公司拥有项目开发的软件源代码,便于后期功能的扩展;

●设计的标准性与规范性:系统采用信息化规范应遵循国际主流标准,设计与实施过程中必须遵循统一的信息化标准、风格统一的应用界面,统一的目录体系、统一的数据格式和统一的表格表单。系统间的数据接口采用标准化的统一接口模式,便于实现系统间的信息共享。所有代码的编写要遵循代码编制规范,易于以后的扩展开发;

●运行的可靠性与稳定性:系统设计要保证网络布线、设备安装和使用操作方面均达到可靠及稳定的相关技术要求,关键数据采用冗余技术和故障处理技术,保障数据传输的高可靠性和系统运行安全。

3.项目实施与应用情况详细介绍

森源“全数字化车间”MES系统工程项目构建了国内开关成套行业首套行业MES系统,完全按照开关成套行业的行业特性和生产组织方式量身定制,是对本行业车间数字化、信息化、智能化管理的探索与创新,体现了森源引领行业发展的决心和能力。

在整个项目推动过程中,经历了许多摸索和试验,前期调研耗费了大量的时间,直到成立MES项目小组并对项目需求进行合理切分为9大需求说明书后,项目工作开始步入快车道。该项目在建设过程中,提出了多个难度非常大的创新性课题,包括通过MES与装配线PLC对接来进行装配线柔性调度系统的研发和运用,通过ERP、NC、PDM、WMS等已有信息系统与MES系统的集成开发创新,并利用扫描枪、工控电脑、Andriod移动平板、产线显示大屏等进行数据采集和显示,打通了企业计划、工厂管理、车间制造、工人操作、生产线运行、智能仓储之间的信息流,实现了生产制造过程的可视化、无纸化和全流程可追溯。

MES系统实施应用情况:

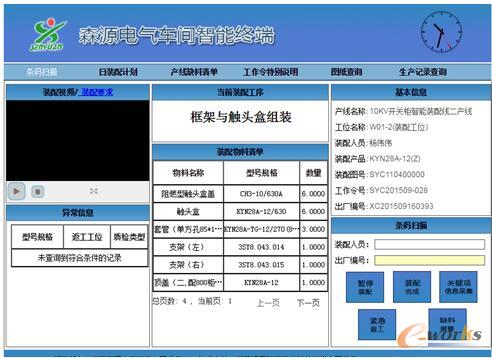

(1)装配过程无纸化:替代了纸质的工序质检卡,由MES系统直接采集和装配过程的装配人员、装配时间、装配关键物料,工序质检等信息;同时,实现了车间工位工控终端直接查看PDM系统中与合同相关的CAD图纸的功能。实现了装配全过程的无纸数字化管理。

图5 装配全过程的无纸数字化管理

(2)质检过程无纸化:通过系统手段,规范和完善了在线装配产品的自检、互检、班组长检验、专检流程,使下线产品的质量得到有效地控制和提升;在成品质检方面,采用移动Andriod智能终端取代了纸质检验单据,实现质检数据录入的信息化,大部分质检项目只需勾选点击等操作即可完成,减少数据录入的工作量,同时实现成品检验记录和出厂检验报告的自动生成功能,实现随时调取查阅和打印输出;

(3)关键物料追踪:对装配过程中的关键物料进行梳理和确认,并由系统规范和完成对所有的自制或外购关键物料进行贴码管理,实现产线装配过程中的扫码防错与物料追踪管控;

(4)产品(施工单)追踪:系统采集了产品(施工单)从计划、物料准备、装配到质检、包装全流程的数据,以图文并茂的方式展现,支持随时调取查询;

(5)装配线柔性调度:通过MES系统与装配线控制系统集散方式的集成,实现装配线工艺的柔性可调,由原先改装配工艺需花数周时间重写PLC控制程序,到可实现装配线及时根据MES系统配置的工位调度方案进行装配线调度运行,打破了传统装配线工艺固化的瓶颈,极大提高了装配线对多种产品及装配工艺的适应性,提高了装配线的利用效率;

(6)可视化管理:系统通过管理端、工控终端、移动终端、产线大屏等载体,实现了生产计划、物料准备、生产现场和质量管控的全流程可视化管理;

图6 MES应用装配车间一角

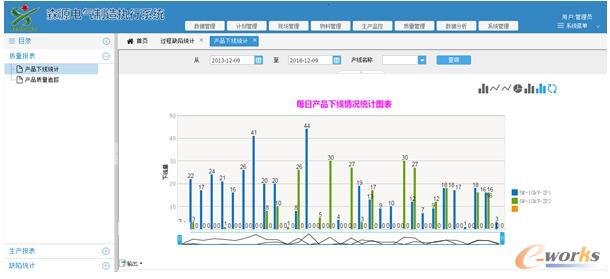

(7)关键的统计与分析功能:初步实现后台管理系统对数据的采集、统计和分析功能,如产品质量统计,产品下线统计、MES运行状况统计等。

图7 关键的统计与分析功能