最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于机器视觉的机器人分拣系统的设计与实现

传统的分拣作业一般采用示教或离线编程方式,当工作环境发生改变时系统无法即时的作出

相应的调整,针对传统分拣方式中存在的不足,以并联型机器人和康奈视In-Sight7000型工业智能相机为基拙,搭建一个基于机器视觉的工业机器人分拣系统。该分拣系统结合了并联型机器人和机器视觉两方面的技术优势,对经典的Canny边缘提取算子做出了相应的改进,通过提取图象边缘信息作为匹配的特征,克服了光照变化对视觉系统造成的影响,实现了当分拣对象由传送带运送进入相机视野时,系统可以高速的对分拣对象进行识别和分拣工作。该系统显著提升了机器人对工作环境的适应能力,提高了生产效率和系统柔性。同时,实验结果证明了该系统软硬件设计正确,分拣成功率高。

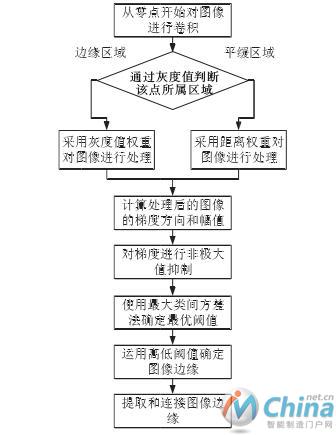

改进后的Canny算子主要思想是通过分析采集到的图像的灰度值关系来进一步确定对应像素点所处的区域,进而采用不同的滤波方式来对图像进行平滑处理,并在对梯度进行非极大值抑制后通过引入最大类间方差法,使Canny算子能够合理的设置滞后阂值。这样可以保证在滤波阶段既能有效的抑制噪声,又能很好的保护图像边缘的信息。改进后的Canny算子的程序流程如图8所示。

图8 改进的Canny算子流程

3.3.4图像的识别分类

提取图像特征之后,便要对其进行分类识别。识别分类的过程实质上是将特征向量映射到类型空间,获得识别分类的结果p4-is}。结合本系统具体需求,采用模板匹配的方法对分拣对象进行特征判别。该方法的关键在于寻找一些易于识别和区分的特征,根据模板与待匹配图像的相似度来判定是否匹配。

3.3.5获取工件位姿

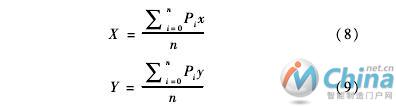

视觉系统完成上述匹配过程后,要获取满足要求的匹配对象的位姿信息,为了对目标对象进行准确抓取,要获取目标物体的中心坐标。由于实际的工业生产过程中待分拣的对象不一定都是规则形状,因此我们常常通过寻找目标对象的最小面积外接矩形来获取目标对象的中心坐标。之后类比质心原理,由式(8)和(9)来求取工件的质心(x,y):

其中,n表示坐标点的个数,表示第L个坐标点在、轴的值,表示第a个坐标点在)轴的值。而目标物体的旋转角度可以通过比较目标物体与模板两者的坐标系关系来获取。

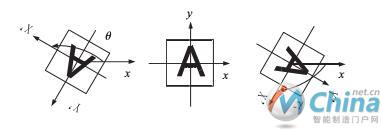

由于分拣对象表面的图案特征并不是对称图形,因此我们规定目标对象的角度旋转范围为一180度一+180度这里偏转角度是相对于模板的,因此在建立模板时要保证模板与最终放置时的位姿完全一致,这样,机器人执行机构在抓取完成后就可以将分拣对象调整到分拣作业需求的位姿。具体的做法如图8所示,在建立模板的同时在模板中心处建立直角坐标系,在后续的匹配过程中,获取识别的对象相对于模板的偏转角度。

图9 旋转角度

3.4数据通信格式设计

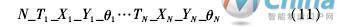

视觉系统要将多个分拣对象的位姿信息发送个机器人控制系统,不同的数据个数内容也将不同。因此要在视觉系统和机器人控制系统之间规定一种数据通信格式,使得机器人控制系统能够理解视觉系统发送的数据并做出相应的动作。因此本系统采用如式(10)的数据通信格式:

其中,N代表相机采集到的所有符合标准的目标的总数目,T代表分拣对象的类型,X,Y、分别是对象的坐标和相对于模板的偏转角度。当视觉系统采集到的目标总数大于一个的时候,将依次在数据串后面添加所有对象的信息,如式(11)所示:

同时,当要抓取的目标总数有多个时,机器人末端执行器在抓取过程中通过比较Y坐标值的大小来确定抓取的顺序,系统定义先抓取沿传送带方向Y坐标值最大的目标,因此在通信的数据格式中,一定满足式:

3.5程序设计流程

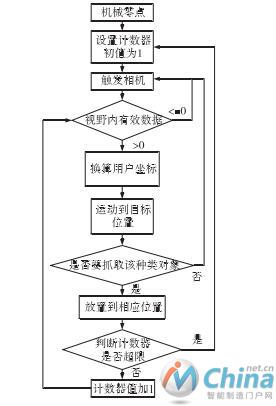

根据系统的作业需求,要在运动的传送带上准确的识别不同种类的分拣对象,实验中采用分别印有字母A至F的立方体块,如上图6所示,将它们分别抓取至相应的位置,因此在程序设计时要对6种立方体块进行判别,每种对象都包含一个循环体,下面以一种对象为例,将程序设计流程表示如图10所示。

图10 程序设计流程图

4实验结果及分析

经过对软硬件的调试,本实验顺利完成了对待分拣对象的分拣过程。实验过程为预先在上位机上建立所有待抓取对象的模板,然后在传送带初始位置开始随意放置不同类型的待分拣对象,分拣作业要求将不同的分拣对象分别放置到相应的位置。整个抓取过程,视觉系统通过规定好的数据通信格式向机器人发送传送带上目标对象的位姿信息。

机器人末端执行器上的气动吸盘根据坐标信息运动到气动目标物体上方,开启气阀对应的IO接口吸附目标物体,运动到预先定义好的坐标位置后关闭气阀,完成放置过程。

由于本实验平台没有配备视觉光源,因此光照对于视觉系统的图像采集效果有较大的影响,但实验结果表明,边缘特征对于光照等噪声的影响具有较好的适应性,同时改进的Canny边缘提取算子可以更加精准的提取图像的边缘特征,机器人能够完成对目标的准确抓取,实验结果如图11所示。

图11 实验结果

5结束语

以印有不同字母的小立方块为分拣实验的对象,介绍了工业机器人分拣系统的软硬件组成部分、总体工作流程以及图像的特征提取和图像匹配等图像处理技术相结合的实验对象的识别方法。在实际工程应用中,采用图像去重复算法避免带分拣对象的漏检、误检等情况的出现,并通过改进经典的Canny算子,提取对象的边缘信息作为图像特征,较好的克服了光照变化对视觉系统产生的影响。视觉技术的引入,提高了工业机器人的智能化程度和技术水平,使工业过程可以更好的适应环境的改变,为机器人分拣系统在后续生产过程中其他功能的开发提供了相应的参考信息,基于视觉系统的工业机器人分拣系统由于其智能化程度以及高鲁棒性等优势,将会越来越广泛的应用于工业分拣领域。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:自动化立体仓库主要设备简介

- 下一篇文章:AGV仓储与AGV小车