最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能制造系统AGV小车及缓冲区容量仿真优化

装备制造业是为国民经济各行业提供技术装备的战略性产业,具有产业关联度高、吸纳就业能力强、技术资金密集等特点,是产业升级、技术进步的重要保障和国家综合实力的集中体现。

4实例与结果分析

4.1仿真实验设计

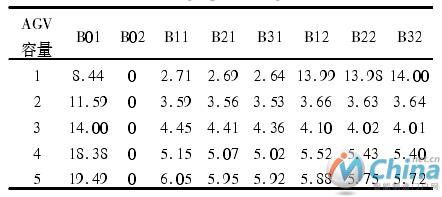

为了验证仿真模型的有效性,针对ACV每一种容量与缓存组合设置参数设计试验方案。根据前文的数学模型,考虑ACV的5种容量,分别是1,2,3,4 ,5。基于图2所示的仿真平台,比较分别以任务拒绝率为。设备堵塞率为。和ACV利用率为90 %3种目标的仿真优化方法,选取一种结果更优的方法,得到ACV每一种容量下缓存设置参数。最后再比较5种容量与缓存组合设置的参数,得到一组设置参数使得系统的性能指标更优。因为任务的到达和加工速率都是随机分布,为了得到能准确描述系统的仿真结果,根据大数定理,每次仿真的时间设置为1 000 <1,仿真结果由10组相同参数独立随机仿真试验的结果求均值得到。每一种ACV容量下各缓存的初值,通过预设各缓存容量为ao,仿真至系统稳态后得到各缓存的平均队列长度,以此作为缓存初值设置依据,如表1所示。

表1 无限缓存下各缓存平均队长

Tab.1 The average queue length of the cache

从表1可以看出,零件成品仓库B02缓存的平均队长始终为0,这是因为零件被ACV运回B02后马上离开系统,对系统不会造成堵塞影响。因此,零件成品仓库B02缓存在仿真试验时设置为ao。

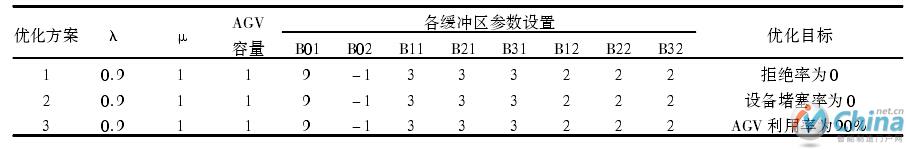

针对上述3种方法,进行仿真可得到每一种ACV容量与各缓存组合设置参数的结果,如表2所示。其中,方法1表示以任务拒绝率等于。为目标;方法2表示以3个加工中心堵塞率等于。为目标;方法3以ACV利用率大于等于90%为目标。设备堵塞率、ACV利用率和任务拒绝率,具体实验参数设置初始值如表2所示。每一种试验的输入速率入表示定单输入速率, = 0. 9个/h;处理速率林表示3个加工中心总的处理速率,= 1个/h;ACV容量初始设置为1,仿真过程一直仿真至5;各缓冲区容量参数设置初值参考表1所得的平均队长。

表2 实例数据

Tab.2 Instance data

4.2仿真结果及分析

根据表2所示的实例数据设置,在仿真模型上进行仿真,得到如表3一表5所示3种方法的优化结果。

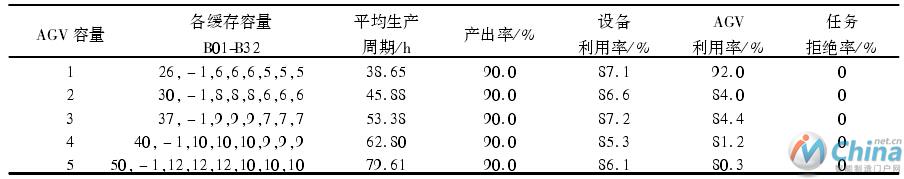

表3是任务拒绝率等于0为目标的优化方法结果,表中可以看出,5种ACV容量以及各缓存区容量组合参数中,当ACV小车容量为1时的组合参数,系统的平均生产周期最少,即企业的交货期最短,并且ACV小车利用率最高,而设备利用率略低于ACV容量为3时的结果。因此ACV小车容量为1的ACV容量以及各缓存区容量组合参数的设置为5种参数设置中最优。

表3 任务拒绝率为目标的实验结果

Tab.3 Experimental results for task rejection rate

表4是设备堵塞率等于0为目标的优化方法结果,表中设备利用率并没有因设备堵塞率为。而达到100 %,这是因为设备虽然不存在堵塞,但是设备仍存在闲置的可能。5种ACV容量以及各缓存区容量组合参数中,第2组参数的系统平均生产周期最少,即企业的交货期最短,而产出率和设备利用率指标只比第1 ,3组的系统指标略低,虽然第1组参数所得的ACV利用率也是最高的,但第1组参数系统的平均生产周期比第2组要长很多,即交货期长,这使得企业的竞争力大大降低。因此,综合系统指标考虑,ACV小车容量为2的ACV容量以及各缓存区容量组合参数的设置为5种参数设置中最优。

表4 设备堵塞率为目标的实验结果

Tab.4 Experimental results for equipment utilization rate

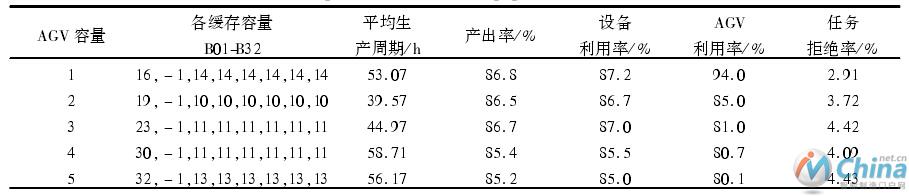

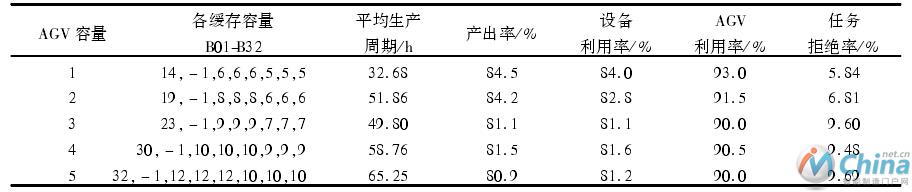

表5是ACV小车利用率大于等于90%为目标的优化方法结果。表中可以看出,5种ACV容量以及各缓存区容量组合参数中,当ACV小车容量为1时的组合参数,ACV小车利用率最高,系统的平均生产周期最少,即企业的交货期最短,设备利用率、产出率最高,即系统的产能最高。因此ACV小车容量为1的ACV容量以及各缓存区容量组合参数的设置为5种参数设置中最优。

表5 AGV利用率为目标的实验结果

Tab.5 Experimental results for AGV utilization

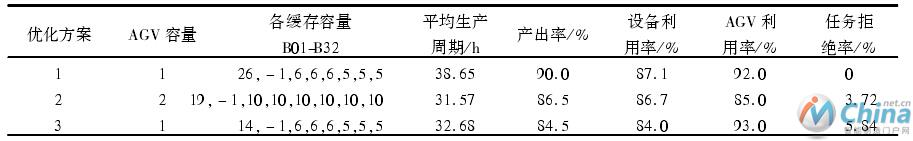

综合表3一表5,3种优化方法的最优组合以及所得的系统性能指标如表6所示。从表6数据结果显示,第1种优化方案中,平均生产周期较其他2种方案而言不是最短的,但产出率和设备利用率最高,任务拒绝率为0。这种方案下虽然企业的交货期较长,但是企业的产能却是最高的。优化方案2,平均生产周期较其他2种方案而言最少,即企业的交货期最短,这种方案下企业的竞争力较大,但是各缓冲区容量配置却是3种方案中最大的,即缓冲区的面积较大,车间建设成本也较其他两种方案而言要高。第3种优化方案是以运输环节中ACV利用率为目标所得的结果,这种方案的产出率、设备利用率略低于其他两种方案,但缓冲区容量的设置也是3种方案中最少的,即车间建设成本的投入少。

表6 3种优化方法最优参数设置及实验结果

Tab.6 Optimal parameters setting and experimental results of three kinds of optimization methods

设备的利用率是企业产能的最重要指标。从表6实验结果可以看出,要提高设备利用率,企业需要争取更多的订单量,并具备可容纳大量毛坯中心库区;而加工设备前后的缓存区容量不能过大,避免设备出现过多空闲或者被堵塞状态;ACV组成的运输系统,小批量、多批次的运货策略,制造单元的设备利用率最高,运输的效率也是最高。

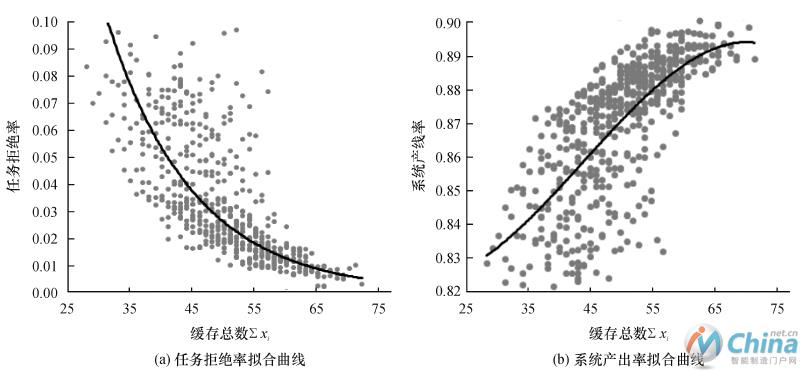

取表6中优化方案1,并通过500组仿真实验分析装备制造系统性能指标变化情况,根据得到的500组仿真数据,取其中随缓存增加而单调变化的“任务拒绝率”和“产出率”进行分析,2项指标拟合出的多项式曲线如图7所示,其中横坐标即为一组试验中不同缓存组合总数。随着各级缓存的增加,“任务拒绝率”在前期出现快速下降的趋势,后期下降速率逐渐变缓并趋于0;而“系统产出率”随着各级缓存的增加则呈现单调上升的趋势,前期出现快速上升的

趋势,后期上升速率逐渐变缓并趋于0. 9,即趋于系统输入速率。

5结束语

本文通过建立仿真模型,应用3种仿真优化方法,对具有MHS的装备制造系统ACV小车及缓冲区最大容量配置问题进行了仿真优化。通过仿真分析,得到了3种优化方案下的优化结果,根据仿真优化结果对上述3种方法进行了分析与比较,3种优化方法所得的ACV小车及缓冲区配置方案适用于不同的车间配置与企业决策。该仿真优化模型可为企业配置ACV小车及缓冲区最大容量提供一种有效的方法,同时为制造系统排队网研究提供了大量的数据支持。

图7 仿真结果拟合曲线

Fig.7 Simulation result fitting curve

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:看老板电器如何打造智能仓储物流中心

- 下一篇文章:智能物流新时代之视觉系统成标配

相关资料推荐