投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控技术在飞机上舱门框体高速加工应用

2 凸面粗、精加工编程

凸面为零件的理论外形面,粗糙度为1.6μm,要求机械加工保证,不允许钳工打磨。为保证零件形面粗糙度要求,同时提高加工效率,通过反复的试切试验,首先采用固定轴的加工方式去除大量材料,然后留1mm余量采用变轴加工的方式精加工零件形面,刀轴始终垂直零件形面,驱动方式采用曲面驱动,这样能有效保证形面粗糙度。

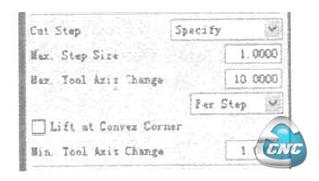

另外,由于机床主轴角度变化大,刀具会在零件形面留下转动痕迹,影响形面加工粗糙度要求,可利用CUTYING中的参数定义角度变化范围,控制刀轴角度变化大小(见图11)。主轴角度变化减小,避免进给速度大幅度变化,这样不但满足了形面加工粗糙度要求,也提高了加工效率。

3 凹面精加工编程式

(1)腹板精加工

在加工腹板时,刀位路线为法向腹板面行切,不采用环切,并且不出现重复的刀具路径。这样加工出来的零件不容易变形、鼓动,具有良好的表面粗糙度。

(2)筋条精加工

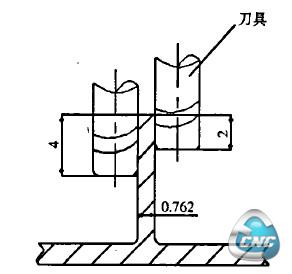

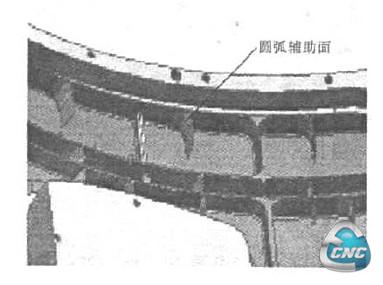

零件局部筋条的厚度为0.762mm,为保证筋条的厚度,采用错层加工方式(见图12),以便增加零件的刚性。另外切人和切出筋条面时尽量采用切向圆弧进刀和退刀,在筋条面上作出用于编制进退刀程序的相切筋条的圆弧辅助面(见图13),以达到恒定的切削条件,避免让刀,保证了筋条的厚度。

(3)T型槽加工

图13圆弧辅助面由于T型刀的切削性能差,因此尽量不采用变轴加工方式,而使用固定轴加工方式以减小切削接触面,保证切削恒定。第一层切削为满刀切削,进给速度必须比后续的分层加工进给速度低,因此把第一层切削单独分出来设置较低的进给速度。

七 程序的仿真

通过计算机模拟仿真手段可以检测程序正确性以及刀具与工装是否存在碰撞等问题。该零件采用VERICUT软件进行模拟仿真,具体操作步骤如下:

☆建立所使用的机床结构、刀柄、刀具结构。

☆建立控制系统文件。

☆建立毛坯:由于该项零件的毛坯为环段件的五分之一,在VERICUT软件中不便建立,在UG中将毛坯建好,再通过.stl格式导人VERICUT中。

☆设置加工坐标系及各部件间的碰撞关系。

☆设置G代码程序,并选择相对应的加工坐标系和刀具,即可进行仿真加工。

☆仿真加工完成后,利用VERICUT自动对比功能将设计模型通过.sd格式导人VERICUT中,定义坐标系使设计模型与仿真模型重合,通过对比计算可以快速得出过切区域和残余区域,再根据过切和残余情况调整程序,确保产品质量和操作安。

9 结论

目前,上舱门框体零件已生产了8架份,通过检验与测试完全符合蓝图、数模要求;并通过试装验证满足设计技术要求。我们在研究上舱门框体零件的高速铣削中取得以下成果:

☆采用对称分层层优先去除余量走刀方法可以有效控制零件变形。

☆采用变轴加工方式解决了加工形面粗糙度1.6μm的要求。

☆采用错层加工方式保证了筋条厚度0.762mm。

☆首次在高速机床上使用中38mm大直径的T型刀,为T型刀用于高速编程提供参考经验。

- 第1页:数控技术在飞机上舱门框体高速加工应用(1)

- 第2页:工艺路线安排

- 第3页:凸面粗、精加工编程

- 上一篇文章:数控技术专业落实人才培养模式的具体措施

- 下一篇文章:数控技术专业教学改革的保障措施