最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

推进智能制造,他山之石可以攻玉

2017年12月17日,e-works第二届日本智能工厂考察团圆满结束。从2014年4月起,e-works成功组织了十五届国际智能制造考察,包括七次德国工业4.0考察,五次美国工业物联网与智能制造考察、两次日本智能工厂考察和一次未来工业法国考察,累计访问了80多家制造企业、自动化和工业软件企业,观摩了汉诺威工业展、巴黎航展和日本制造展等相关展会,出席了一系列智能制造领域的专业会议。

德国Fraunhofer有60多个研究所,是全球产学研合作的典范,每个研究所与当地的高校都有紧密合作。在2016年的汉诺威工业展上,我看到一个Fraunhofer研究所研发了将零件的显微图像用于零件的识别和追溯的技术。最近去日本NEC的参观,看到NEC也研发了这一技术,无需对产品进行任何标识,通过对电路板的侧边进行拍照,就可以建立“指纹”,通过识别显微图像进行准确追溯。该技术还可以用于在超市自动识别包装盒中农产品的数量。德国通快集团不满足于成为全球工业激光器和激光加工设备的领导者,还进军金属增材制造领域;德玛吉.森精机公司则推出了全球第一台混合制造加工中心LaserTec 65。FANUC公司最早从事数控系统研发,他们将相关控制技术进行延伸,成功地发展了机器人产业,以及小型加工中心、全电动注塑机和电火花加工设备,成为日本盈利能力最强的企业之一。德国EOS公司成立于1989年,一直专注于增材制造技术的工业应用,潜心研究金属增材制造技术,成为业界公认的金属增材制造领导厂商,其产品在GE、西门子的增材制造工厂中得到广泛应用,获得了航空业的国际认证。

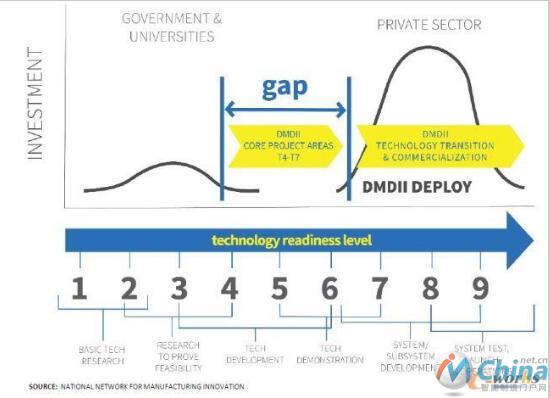

2016年11月,李培根院士作为团长访问美国,带领我们考察了美国数字制造与设计创新研究中心(DMDII),该中心致力于通过政府、高校和企业共同协作,跨越从原始技术研究到产业化之间的鸿沟,重点解决技术成熟度3-6的问题,真正实现科技成果产业化,受到广泛关注。

美国DMDII关注跨越技术创新过程中的鸿沟

三.真正注重以人为本

在国际考察过程中,我有一个很深的体会,就是很多企业真正实现了以人为本。众所周知,自働化(Jidoka)与JIT是丰田生产方式(TPS)的两大支柱。在2017年举行的两次日本考察中,我们先后参观了丰田汽车的元町工厂和堤工厂。在总装车间感受到的是人与机器的高效协作,通过安东系统显示产线每个工位的状态,出现问题及时解决,通过SPS(Set Part Supply)方式拣货,通过开得飞快的物料运输车和AGV结合的方式配送,自动化程度并不是业界最高的,但很强调实用。

2016年4月,我们考察过一家德国的行星齿轮减速机制造企业纽卡特(Neugart)。这家企业的减速机总装工位是一个U型工作台,有十个工位。一位女工独立完成整个产品的总装,并进行质量检验。这个场景给大家留下了深刻印象。

菲尼克斯电气等德国企业非常追求可持续健康发展,在2008-2009年全球经济危机时几乎没有裁员,而是适当缩减工作时间,让员工与企业共渡难关,工人保住了工作,而企业也降低了人工成本;而在经济复苏时期,则增加工作时间,提高员工收入,这样企业避免了重新招聘工人带来的困难。

我们考察的德、美、法、日几十家制造企业都非常强调人是企业的核心,对于工人都是采用计时工资,没有一家采用计件工资。他们孜孜以求的首要目标是确保产品的高质量,而不是产量,严格按订单生产高附加值的产品。大批量生产的产品注重推进自动化,而小批量、个性化订单,以及高端产品则更加强调“匠人”的作用。

四.构建创新的生态系统

构建健康的生态系统是企业做强做大的关键,在历次考察中,我发现很多知名企业非常重视生态(Ecosystem)体系和联盟的建设。例如,GE公司联合博世、EMC、IBM、SAP和华为等公司发起组建了IIC(工业互联网联盟),现在已有几百家企业加盟。罗克韦尔、思科和FANUC建立了紧密的战略合作,旨在实现IT与OT的融合,FANUC与思科合作,推出ZDT服务(Zero Downtime,零宕机),为机器人的用户提供预测性维护服务。罗克韦尔还参与发起组建了智能制造领袖联盟(SMLC),该组织是全球第一个智能制造领域的联盟,成立于2011年。三菱电机发起组建了e-f@ctory联盟,旨在连携各合作伙伴,包括提供同三菱电机FA设备有良好兼容性的软件供应商,以及灵活运用FA设备进行系统构建的系统集成商,通过强有力的合作,从而为客户提供最佳解决方案。

三菱电机组织间的e-f@ctory联盟

2017年10月,李培根院士率团考察德国期间,我们参观了倍福(Beckhoff)自动化公司。该公司创立于 1980 年,所生产的工业 PC、现场总线模块、驱动产品和TwinCAT自动化软件构成了一套完整的、相互兼容的控制系统,可为各个工控领域提供开放式自动化系统和完整的解决方案。德国倍福自动化构建了EtherCAT实时工业以太网于联盟,已有将近5000家企业加入。EtherCAT于2014 年成为中国国家推荐性标准,并已入编工信部的《国家智能制造标准体系建设指南》。

Ethercat的技术优势

五.人机融合推进智能制造

协作机器人(COBOT )的研发与应用成为各个机器人厂商关注的热点。ABB、FANUC、KUKA、UR等公司都推出了这类产品,机器人的编程也普遍引入了示教功能。博世推出的APAS(Automated Production Assistant,自动化生产辅助系统)是一款通过了安全认证的协作机器人,在通用机器人的基础上,增加了一层内置传感器的黑色“皮肤”,可以感知周边人员的位置。人员靠近会自动减速,如果距离很近则会自动停止,确保人员安全。有一种型号的APAS可以移动,可根据工作需要增加到生产线上。集成视觉、触觉等传感器是协作机器人能够与人协作的技术基础。菲尼克斯电气已开展了人机协作的应用实践。

菲尼克斯电气工厂的人机协作实践

发达国家的企业和相关研究机构不仅非常注重自动化技术的应用,也非常重视人工操作工位的防呆放错。例如,西门子安贝格工厂对人工操作的工位进行了防呆设计。通过感知产品托盘上的RFID芯片,可以根据产品的BOM信息确定可以取用哪些元件,对应的元件盒会亮绿灯。德国的Smart Factory OWL实验室展示了多种类型的工作台,可以利用图示、灯光、声音,乃至增强现实技术,提醒操作人员如何进行正确操作。三菱电机则提供了作业支援解决方案,可以利用视频和灯光提示操作工正确取件,并使用正确的电动螺丝刀等工具进行拧紧作业。

三菱电机推出的作业支援系统

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:江淮汽车建设新能源智能制造工厂

- 下一篇文章:王天然院士撰文:智能制造空间

相关资料推荐