投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

江淮汽车建设新能源智能制造工厂

3、项目实施与应用情况详细介绍

1)车身焊装线智能化应用

项目通过批量化应用工业机器人代替人工,实现纯电动汽车白车身金属板件的自动高效焊接,同时通过对焊装线的整线工艺规划、系统集成及关键装备开发,实现机器人焊装质量满足车身精度的要求,提高IEV5整车焊装质量和生产效率。

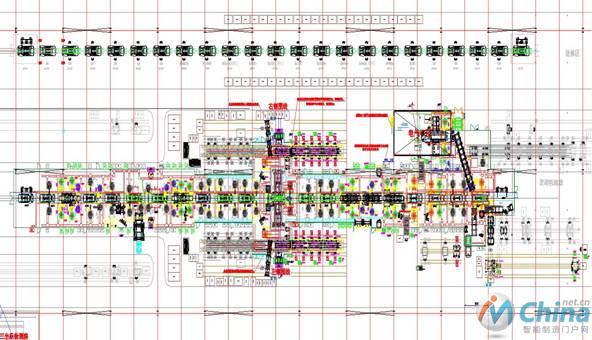

按照纯电动汽车车身结构和工艺划分,车身智能焊装线可以划分为发动机仓焊接线、门盖线、地板焊接线、主焊线,生产线布局图见图1,主要设备及软件系统包括:伺服点焊机器人、搬运机器人、主拼焊装设备、机器人智能视觉识别系统、智能切换定位系统、高速智能输送系统、车身闭合件制造系统、MES系统等。

图2 车身智能焊装线总体布局图

图3 车身智能焊装线现场照片

项目中应用了2套自主工业机器人补焊工作站,由南京埃斯顿机器人工程有限公司提供,主要完成纯电动汽车四门的补焊,满足高柔性、高产能、多车型切换的设计目标。

应用高速输送辊床驱动台车,进行工位车身移动,其要求结构轻便,无土建基础。前进可调速,在辊床负载达到3吨以上的情况下,仍保证升降平稳运行平稳,噪音低于国家标准75分贝。垂直方向运动采用升降驱动电机,在同步带的传动下,偏心轮驱动辊床上升下降;水平方向运动采用带有编码器的电机进行驱动,依靠包胶辊轮和台车之间产生的摩擦力驱动台车前进。项目开发的高速辊床主要技术参数包括:

- 工位输送节拍:6s

- 升降高度:100mm以内

- 上升/下降时间:2秒以内

- 前进速度:最快达1.5m/s

- 使用寿命:5年

图4 高速辊床的主体结构

项目利用闭环编码控制系统对台车的速度进行控制,控制速度最大可达到1.5m/s,编码尺对台车X方向的进行定位,定位精度为±0.42mm;定位轴承对台车Y方向进行定位,定位精度为±0.02mm。通过试运行验证,在负载3吨的情况下,实际运行中测定噪音低于62分贝。从一个工位到另一个工位(节距为6米)的输送时间≤6s,升降高度为100mm,上升时间:1.9s,下降时间:1.9s。

项目开发应用智能切换定位系统,采用柔性夹具切换定位技术,通过车型识别及PLC控制系统,用于切换,通过切换夹具上的自动切换单元到不同的位置,来适应不同平台、不同车型的车身,满足在一条焊装线中混线生产多种不同车型的需求;线体生产中利用抓具智能切换系统完成不同车型的上件,整线可实现5车型的柔性生产;应用抓具智能切换系统,搬运抓具、定位抓具采用NITTA换枪盘系统可实现只需15s车型即可切换另一种车型,可通过预定的机器人程序实现多种车型任意切换的目标,通过保证所有车型的换枪盘安装位置和角度一致可以实现在三维模拟中通过离线编程大大减轻现场机器人示教工作量,该产品的使用大大降低了增加车型所需要改造设备的成本。

图5 车身抓具智能切换系统

项目应用机器人智能视觉识别系统,用于车身焊接主线下线工位,通过高精度视觉检测设备,实现白车身在线精度实时检测,根据设定值判断白车身精度是否合格,指出出现偏差的位置,做到问题可靶向追溯,车身精度闭环提升。视觉系统操作界面。

图6 机器人智能视觉识别系统

- 上一篇文章:智造时代,做个有格局的CIO

- 下一篇文章:推进智能制造,他山之石可以攻玉