最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

金属增材制造技术在航空领域的发展与应用

高能束流增材制造以激光/ 电子束作为热源,利用“离散 - 堆积”原理,通过熔化粉末或丝材逐层堆积,实现金属零件的直接制造,未来必将对航空制造技术的发展产生深远影响。

激光直接沉积增材成形

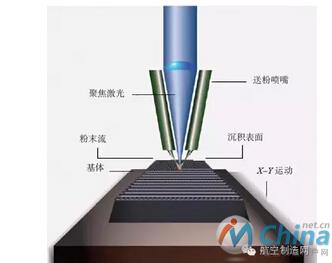

激光直接沉积技术是在快速原型技术和激光熔覆技术的基础上发展起来的一种先进制造技术。该技术是基于离散/ 堆积原理,通过对零件的三维CAD 模型进行分层处理,获得各层截面的二维轮廓信息并生成加工路径,在惰性气体保护环境中,以高能量密度的激光作为热源,按照预定的加工路径,将同步送进的粉末或丝材逐层熔化堆积,从而实现金属零件的直接制造与修复。其原理图见图5 。

图5 激光直接沉积技术原理图

激光直接沉积技术的特点如下:(1)无需模具;(2)适于难加工金属材料制备;(3)精度较高,可实现复杂零件近净成形;(4)内部组织细小均匀,力学性能优异;(5)可制备梯度材料;(6)可实现损伤零件的快速修复;(7)加工柔性高,能够实现多品种、变批量零件制造的快速转换。

激光直接沉积技术(LaserEngineered Net Shaping, LENS)是20世纪90 年代首先从美国发展起来的。1995 年,美国Sandia 国家实验室开发出了直接由激光束逐层熔化金属粉末来制造致密金属零件的快速近净成形技术。此后,Sandia 国家实验室利用LENS 技术针对镍基高温合金、钛合金、奥氏体不锈钢、工具钢、钨等多种金属材料开展了大量的成形工艺研究。1997 年,Optomec Design 公司获得了LENS 技术的商用化许可,推出了激光直接沉积成套装备。1995 年,美国国防部高级研究计划署和海军研究所联合出资,由约翰霍普金斯大学、宾州州立大学和MTS 公司共同开发一项名为“钛合金的柔性制造技术”的项目,目标是利用大功率CO2 激光器实现大尺寸钛合金零件的制造。基于这一项目的研究成果,1997 年MTS 公司出资与约翰霍普金斯大学、宾州州立大学合作成立了AeroMet 公司。为了提高沉积效率并生产大型钛合金零件,AeroMet 公司采用14~18kW 大功率CO2 激光器和3.0m×3.0m×1.2m大型加工舱室,Ti-6Al-4V合金的沉积速率达1~2kg/h[12]。AeroMet 公司获得了美国军方及三大美国军机制造商波音、洛克希德·马丁、格鲁曼公司的资助,开展了飞机机身钛合金结构件的激光直接沉积技术研究,先后完成了激光直接沉积钛合金结构件的性能考核和技术标准制定,并于2002 年在世界上率先实现激光直接沉积Ti-6Al-4V 钛合金次承力构件在F/A-18 等飞机上的装机应用。

自“十五”开始,在国家自然科学基金委员会、国家863 计划、国家973 计划、总装预研计划等国家主要科技研究计划资助下,北京航空航天大学、西北工业大学、中航工业北京航空制造工程研究所等国内多个研究机构开展了激光直接沉积工艺研究、力学性能控制、成套装备研发及工程应用关键技术攻关,并取得了较大进展。中航工业北京航空制造工程研究所对某型号航空发动机钛合金斜流整体叶轮损伤部位进行了修复,如图6 所示,目前已顺利通过试车考核。

图6 采用激光直接沉积技术修复的钛合金整体叶轮

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:机器视觉技术在工业4.0中起的作用

- 下一篇文章:什么叫喷涂机器人?种类特点都有哪些?