投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控粗加工走刀和进刀方式的研究

4 数控粗加工的进刀方式

4.1 数控加工的几种进刀方式

刀具切入工件的方式,不仅影响加工质量,同时也直接关系到加工的安全。刀具以高进给速度切入工件将会缩短刀具寿命。通过较平缓地增加切削载荷,并保持连续的切削载荷,可以达到保护刀具的目的。

在数控铣削机床上加工一个封闭的型腔零件,常见的导入方式有如下几种:

(1)垂直进刀。这种导入方式首先需要用钻头在工件上钻一个孔,然后再垂直进刀。垂直导入方式直接明了,不需要太多的计算。虽然先在工件上钻一个孔可以避免产生极大的冲击力,但这种导入方式不容易排屑,产生大量的切削热不容易散发,使得刀具和工件的变形量加大。

(2)步进进刀。步进进刀是对垂直进刀方式的改进,就是少量多次进刀,也就是说垂直进刀一大步,然后回退一小步,接着再进一大步。这种方法有利于机加工的排屑,带走垂直加工时产生的大量的热,因此可以在一定程度上保护刀具和工件,减少工件变形,但是要耗费较多的加工时间,而且精度不容易保证。

(3)斜线进刀。这种方式是令刀具与工件保持一定斜角进刀,直接铣削到一定的深度,然后在平面内进行来回铣削。因为采取侧刃加工,加工时需要设定刀具切入加工面的角度。这个角度如果选取得太小,加工路线加长,反之,如果选取得太大,又会产生端刃切削的情况。此外,由于斜线进刀的速度变化不连续,因此不适合高速加工。

(4)折线进刀。这种方式是刀具以折线下降的方式进刀,到达一定深度后,水平铣削平面。折线进刀是斜线进刀的改进方式。同样也存在速度变化不连续,不适合高速加工的问题。

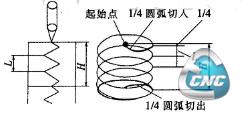

(5)螺旋进刀。这种进刀方式从工件上面开始,螺旋向下切入。由于采用连续加工的方式,可以比较容易地保证加工精度。而且,由于没有速度突变,可以用较高的速度进行加工。型腔高速加工要求进刀方式能使得刀具在不同的切削形式下与被切削材料保持相对恒定的接触状态,同时要求设置合适的刀具进给、切削深度等参数,这样才能符合高速加工的要求,因此,可以看出螺旋进刀最适合型腔高速加工的需要。图4为螺旋进刀的示意图。

图4 螺旋进刀方式的示意图

4.2 进刀方式的选择原则

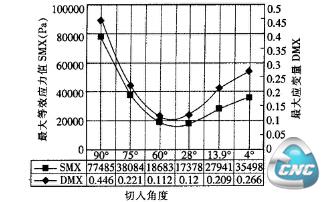

从图5中可以看出,随着切入角度的减小,无论是刀具的最大等效应力值SMX,还是最大应变量DMX的值都是呈减小的趋势的,在切入角28°~60°,SMX和DMX达到了最小。所以在数控加工特别是高速加工螺旋进刀也是很好的选择,它避免了刀具与工件的刚性碰撞和干涉,刀轨的光顺性提高,且易于实现对切入角的算法优化。

图5 不同切削角度刀具的应力应变变化趋势图

(1)有一定切入角度的进刀方式对刀具载荷的影响比一次垂直进刀方式对刀具载荷的影响要小。但如果铣刀采用“步进式”进刀方式可使铣削载荷减少很多。

(2)在高速铣削中如果进刀的方向和刀齿的旋向一致时,最宜采用Z字形进刀和斜向进刀。

(3)螺旋切向进刀对铣刀轴向载荷的减少最大,所以在加工薄壁零件等对轴向载荷敏感的零件,还是以螺旋切向进刀为好。

5 结束语

以上分别介绍了三轴数控铣削加工的走刀方式和进刀方式,只有深入了解数控铣削与普通铣削加工工艺的不同,分别掌握数控铣削的各种走刀工艺和进刀工艺,才能使数控铣削加工技术在生产当中得以更深入地应用,满足现代工业生产的需要。

- 第1页:数控粗加工走刀和进刀方式的研究(1)

- 第2页:数控加工的走刀方式选择

- 第3页:数控粗加工的进刀方式

- 上一篇文章:POWERMILL在叶轮四轴加工中的应用

- 下一篇文章:陶瓷刀片高效加工数控技术在航空盘类零件应用