投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

加强数控刀具管理促进数控机床增效

1.5 向数控刀具管理要效益

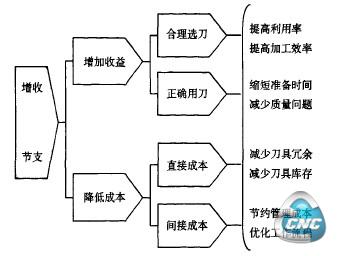

加强数控刀具管理,可以帮助企业在增加收益和降低成本2个方面获得效益,对促进数控机床增效具有最直接的作用,如图5所示。

2 数控刀具管理信息化平台系统

2.1 不同信息系统中的刀具

充分利用信息技术、工具是加强数控刀具管理不可缺少的手段。随着企业信息化进程的不断深化,PDM、CAD、CAM、CAPP、ERP、MES、DNC等信息化系统的应用越来越广泛,每个系统都从不同的角度或多或少地提供了部分刀具管理的功能,以支持相关业务功能的展开,刀具信息可以说是“无孑L不入”。这一方面说明了刀具信息的重要性,但另一方面也造成实际上对完整刀具管理业务的割裂,形成了许多“信息孤岛”,不能充分体现信息化在刀具管理中的作用。而一般的刀具管理信息系统,则更多的是关注刀具存储管理方面的业务,包括库房台帐管理、出入库、领用归还、调拨、送修、报废、统计等,较少涉及到刀具选择、准备、切削参数管理等方面的业务,管理范围有限。

在这样的情况下,要切实加强数控刀具管理,就需要以数控刀具一体化管理为目标,建立起能支持整个数控刀具管理业务的信息化平台,为包括工艺设计环节的刀具选择和制造环节的刀具使用等在内的各业务环节提供信息沟通、业务协调的手段,优化刀具选择、使用、管理、维护流程,帮助制造企业实现对数控刀具整个生命周期全过程的信息化管理。

2.2 系统结构

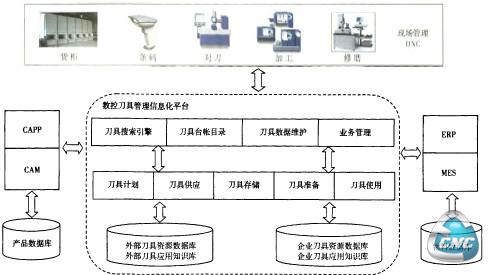

数控刀具管理信息化平台结构如示意图6所示。企业内部、外部刀具资源数据库和应用知识库构成了数控刀具管理信息化平台系统的数据基础,在用户应用层面,实现刀具搜索引擎、刀具台帐目录、刀具数据维护、业务管理工具;在业务逻辑层面,支持包括刀具计划、刀具供应、刀具存储、刀具准备、刀具使用等在内的各项管理业务。实现与CAPP、CAM系统的集成,完成数控刀具技术方案阶段的业务协同;实现与ERP、MES系统的集成,完成数控刀具准备阶段的业务协同;实现与生产现场、DNC系统的集成,完成刀具加工使用阶段的业务协同。

2.3 系统性能

数控刀具管理信息化平台系统性能要求主要包含:

(1)统一的数据库架构,能满足各种不同类型数控刀具各种参数、管理数据的表达、存储要求;

(2)灵活的数控刀具分类、属性定义管理工具,适应多样化的查询、管理应用要求;

(3)实现与CAPP、CAM、MES、ERP等软件系统及生产现场自动货柜、条码、对刀等硬件设备的集成;

(4)具有开放性,可以联接外部的刀具数据库、知识库,或者将其纳入到平台系统中来;

(5)具备数据积累、更新机制,能方便、及时地更新数据;

(6)实现方便、快速、准确的刀具搜索。

2.4 系统实施规划

企业实施数控刀具管理信息化系统,需要重点关注以下几个方面的工作:

(1)明确目标,进行适当的数控刀具管理模式变革,建立企业内在的动力和机制;

(2)建立、完善数控刀具分类编码体系,这是最基础也是最重要的工作之一;

(3)加强数控刀具基础数据、应用知识方面的管理,建立有效的数据积累、利用机制;

(4)做好信息化系统实施规划和需求分析,避免局部应用、信息孤岛;

(5)数控刀具管理信息化系统选型,以支持一体化管理系统为主要目标。

3 庆安集团数控刀具管理实践

中航工业庆安集团有限公司在数控化发展的过程中,改革传统管理模式,着力打造数控刀具管理系统。

(1)建立企业的数控刀具编码标准,并建立了企业级的数据库,为实现数控刀具的信息化管理以及企业信息系统的整合创造了条件。

(2)建立刀具应用知识库,使企业的制造技术得以延续和传承,促进了企业数控技术的进步。

(3)完善刀具搜索引擎,给数控编程人员创造了一个合理选择数控刀具的信息平台,提升了编程效率和刀具选择的准确度。

(4)实现数控刀具管理与PDM、CAPP、ERP、DNC和MES系统的信息共享,打破企业各信息系统之间的信息孤岛,实现企业的信息系统整合。

数控刀具管理系统的实现,提升了企业的数控编程效率,有效缩短了数控加工准备时间,有力地促进了企业的数控化发展。

4 结束语

随着先进制造、知识经济的不断发展,为提高核心竞争力,制造企业在推动知识管理、协同制造方面的工作力度正不断加大,数控刀具作为最重要的一种生产制造资源,正需要借助深人开展刀具应用知识管理和刀具业务协同来实现数控增效、工艺优化,直接提升企业制造能力。在企业生产过程中,数控刀具管理业务目标明确,范围清楚,有足够的业务覆盖面又不是非常复杂、知识含量高,但缺乏足够的技术支持,直接与生产相关并影响生产绩效,这些特点使得围绕数控刀具业务开展知识管理和业务协同、推动数控刀具管理信息化更容易落到实处并取得实效,是很好的人手点。

- 第1页:加强数控刀具管理促进数控机床增效(1)

- 第2页:刀具生产准备阶段

- 第3页:向数控刀具管理要效益

- 上一篇文章:基于NX5.0的五轴加工航空发动机叶轮零件研究

- 下一篇文章:数控落地铣镗床光栅尺的安装