投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于UGNX6.0的整体叶轮加工工艺及数控编程

3 叶轮加工特点及工艺方案分析

3.1 叶轮加工特点分析

(1)叶轮上有很多叶片,叶片数按轮毂直径大小不同而不同,叶片有长有短,叶片为空间曲面、扭曲程度高,并且有后仰的趋势,加工时刀具的相对摆动极易对相邻叶片产生切削干涉,因此刀具切削方向的选择尤其重要。另外,曲面需要分段加工,应注意保证加工表面的一致性;(2)叶片之间的流道相对较窄,加工空间较小,难以采用强度和刚性较好的大直径刀具;(3) 叶片进气与出气边缘圆角曲率半径变化大,使刀具和夹具角度变化大;(4)为满足强度的需要,叶轮轮毂与叶片之间的过渡采用了变圆角方式,应十分注意刀具的选择;(5)叶片属于结构复杂的薄壁件、工艺刚性差,在工艺安排上需要考虑多工步反复加工叶片型面的措施,以防加工残余应力所带来的形变。(6)整体叶轮的材料一般有铝合金、不锈钢、钛合金等,因此在工艺安排上应尽量考虑因材料不同所带来的问题。

3.2 叶轮加工工艺方案分析

整体叶轮的数控加工工艺过程主要有6 大步骤:(1)锻造毛坯;(2)数控车削粗加工出回转体形状;(3)五轴数控机床铣削加工叶片型面;(4)轮毂表面数控车削精加工;(5)叶片型面的光整加工(砂带磨削、手工抛光);(6)其间穿插多次热处理和检验工序。

其中,五轴数控机床铣削加工叶片型面工序由以下工步组成:(1)气道开槽粗加工;(2)气道扩槽粗加工;(3)叶片型面粗加工;(4)气流通道扩槽铣削半精加工;(5)叶片曲面的铣削半精加工;(6) 气流通道扩槽铣削精加工;(7)叶片曲面的铣削精加工;(8)叶片及轮毂之间的清根铣削。

3.3 五轴铣削加工的几个关键工序分析

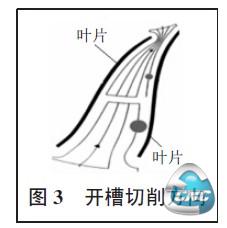

(1)开槽加工及切削方向的确定

叶轮的毛坯为回转体形状,叶片间的气道经粗加工开通,形成通道,为加工叶片做好准备。开槽加工中槽的位置宜选在气流通道的中间位置,多分为上下两个部分加工,应注意两部份刀路衔接问题。刀路平行于气流通道,并保证槽底与轮毂表面留有一定的加工余量。一般采用圆柱形玉米铣刀或圆柱形立铣刀铣削加工,由于气道宽度不等,所以在刀具直径方面应在下部宽阔处采用大直径刀具、上部狭窄处采用小直径刀具的方法,如图3 所示。

(2)叶轮气道的扩槽粗加工及叶型粗加工

采用球头铣刀,扩槽及轮毂底面粗加工在一次加工中完成,且叶型的粗加工一并完成,可以提高工作效率。走刀方式与开槽加工方式相同。从开槽位置开始,从中心向外缘往两边叶片扩槽,扩槽加工要保证叶型为后续半精和精加工留有足够余量。考虑到生产效率,粗加工时走刀行宽应取大些。

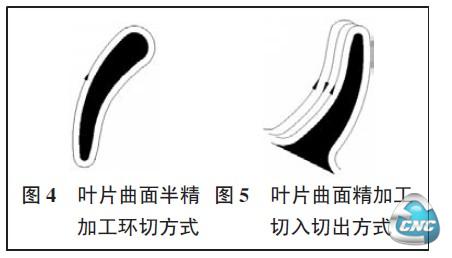

(3)叶片曲面的半精、精加工

叶片曲面的半精、精加工采用球头铣刀。均采用侧刃切削方式,其中,半精加工采用如图4 所示的环切方式,精加工采用图5所示的切入切出方式,以提高表面质量。应注意每次加工的背吃刀量不宜过大,可采用2 到3 次以上的分层铣削加工。考虑到被加工表面的加工质量,走刀行宽应取小些。

(4)叶片及轮毂之间的圆角清根采用多种球头铣刀,应注意刀具直径与圆角的匹配。

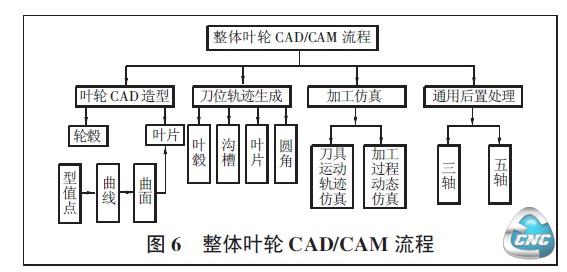

4 基于UGNX6.0 的叶轮造型与加工编程

采用数控加工方法加工整体叶轮的CAD/CAM 系统结构如图6 所示。

五轴数控加工中心加工叶轮的数控编程方法如下。

(1)打开UG NX6.0,进入建模方式,根据叶片各截面型值点生成曲线,再由多条曲线光滑连接生成叶片曲面。对叶轮进行建模。

(2)进入加工方式界面,按创建程序-创建刀具-创建几何体(几何视图导航器)之编程点和毛坯-创建操作,进入可变轮廓铣加工(mill_multi_axis)方式。

(3)开槽时可变轮廓铣对话框设置:部件几何体设置为“几何体”;过滤方法设置为“面”,确定了几何体以面为加工基准;驱动方法设置为“表面积”,驱动曲面为轮毂气流底面。并在表面积对话框中设置“驱动曲面”和“切削方向”等参数;投影矢量设置为“垂直于驱动体”;轴设置为“朝向点”,点特征位置为轮毂气流底面;另外设置切削参数等项,完成开槽的刀路设置。

(4)叶片型面铣削时可变轮廓铣对话框设置:驱动方法设置为“表面积”,驱动曲面为叶片曲面;轴设置改为“侧刃驱动体”,选择合适的刀轴方向。其它设置与前面相似。

(5)当单个叶片的每一个加工程序完成后,可使用旋转复制功能生成其余叶片的同类加工程序。注意不可在单个叶片所有程序完成后再进行复制,否则加工顺序上违背了粗、中、精加工要分开的要求,造成过大残余应力。

- 第1页:基于UGNX6.0的整体叶轮加工工艺及数控编程(1)

- 第2页:叶轮加工特点及工艺方案分析

- 第3页:叶轮数控编程实例

- 上一篇文章:基于Cimatron E7.0的模具高速加工编程模板设计

- 下一篇文章:复合刀具在孔系加工中的应用