投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC控制的多工序气动夹具设计

2 多工序集中加工对机床与夹具的要求

2.1 多工序集中加工对数控机床的要求

现代数控加工是以较高柔性的数控机床为核心,要求机械零件加工工序集中,从而减少不必要的辅助时间,可大大提高加工效率,降低工人劳动强度。通过以上联轴器零件加工工艺分析,其数控加工工序Ⅲ包括铣、钻、铰、攻丝等多个工步和工位,若零件在一次装夹中完成多道工序的加工,必须采用四轴联动以上的高柔性数控机床设备,如FANUC 21i系统和SIEMENS 840D系统数控机床等。但这样高柔性化数控设备价格昂贵,在加工具有一定批量的联轴器零件时,对于企业来说是一种技术浪费,这是由于高档数控机床只适合高精度、复杂多变的机械零件加工。

2.2 多工序集中加工对夹具的要求

企业现有若干台中档数控设备,如SIEMENS802D/802s和FANUC Oi系统数控设备,但这些具有较好柔性的数控设备不能解决多工序集中加工的零件一次安装问题。为此,文中提出程序控制气动夹具装备设计方案,该方案中除了必要的定位元件设计,其他元件可以考虑采用组合夹具元件,如图2中除四工位分度盘6、旋转轴10以外其他夹具元件和组件都可采用标准元件或组合夹具元件,从而降低了气动夹具的元组件制造成本,同时也有效地解决了联轴器零件加工对高成本数控机床的高柔性需求。由此可见.数控加工的柔性化着眼点主要在机床和工装两个方面,而夹具又是工装柔性化的重点,组合夹具就是柔性夹具的代名词Ⅲ。图2中所设计的多工序气动的很多夹具零部件都可以采用组合夹具元件和其他标准元件,这是该夹具柔性化特点之一;该夹具的另一个柔性化特点就是采用了PLC程序自动控制和气动定位与夹紧,气动夹具也满足绿色夹具设计要求。

3 多工序气动夹具设计

3.1 多工序气动夹具结构设计

夹具设计主要集中在安装规划、装夹规划、夹具构形设计和夹具性能评价4个方面。从20世纪70年代以来,前苏联学者就开始了夹具的计算机辅助设计(又称计算机辅助夹具设计CAFD,computer AidedFixture Desigll),虽在夹具本身的设计方面研究出大量的成果,但在夹具如何融入到数控机床中,成为其重要的程序控制执行部件方面还尚需研究。

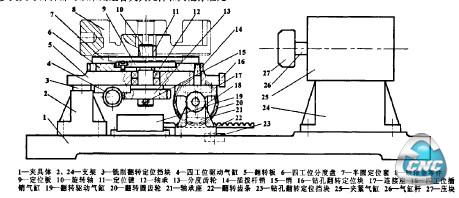

工序集中原则下,联轴器零件4个梅花形结构爪面及其上3-M10孔、圆柱面等多工序与4-Φ16多个工位在数控加工中整合为一道工序,故这些工序必须具有同样的定位规划,其定位基准选择需满足相同原则。经分析工序Ⅲ需采用完全定位方式,其定位基准应为“Φ120端面+Φ120圆柱面+Φ40花键”组合。即可实现工序集中时零件一次装夹完成多工序(包括多个工步和多工位等)的加工。该夹具结构如图2所示。

在图2所示位置,联轴器零件8分别通过定位元件7、9和11定位,其中定位元件7与其配合的V形夹紧块(图2中未示)对联轴器零件8的西120表面(见图1)进行夹紧,此时气缸18驱动推杆14插入分度盘6的定位孔中(注:分度盘有4个均匀分布的定位孔),确保零件8在数控铣床上的正确位置,该位置可完成零件8工序Ⅲ内容;完成加工后,由翻转气缸19驱动齿条22、齿轮20带动图中元件4-18顺时针翻转90。,翻转后由气缸25驱动气缸杆26使压块27夹紧零件,确保钻孔稳定;气缸4和18通过PLC控制程序实现4-Φ16四工位的顺序控制工作,当4-Φ16工位转位时,PLC控制气缸25使压块27松开,待转到正确工位后,气缸25驱动夹紧,直至零件8在机床上完成孔加工后,所有气缸动作复位返回图2所示位置。

3.2 夹具气动控制方案设计

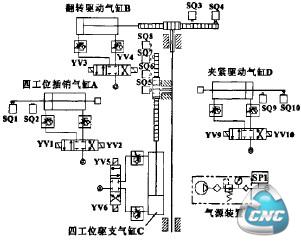

根据夹具顺序动作的要求,设计了一款由气缸驱动和齿轮齿条机构控制的气动控制回路,见图3所示。

4 多工序气动夹具PLC控制程序设计

4.1 多工序气动夹具顺序动作流程

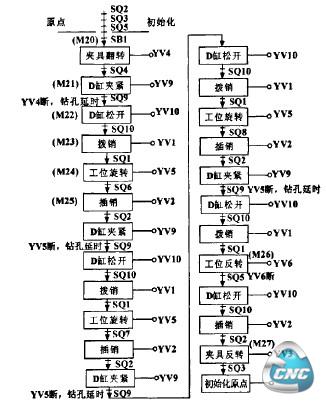

根据联轴器零件加工工序集中时夹具顺序动作要求,该夹具的PLC程控流程见图4所示,夹具从图2所示位置后,经PLC控制进而完成翻转和工位旋转等多工序装夹动作。

- 第1页:PLC控制的多工序气动夹具设计(1)

- 第2页:多工序集中加工对机床与夹具的要求

- 第3页:多工序气动夹具I/O口的定义

- 上一篇文章:基于Cimatron E7.0的模具高速加工编程模板设计

- 下一篇文章:复合刀具在孔系加工中的应用