投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控刀具切削刃制备技术的探讨

曾为我国切削刀具研究制造领域技术归口单位的成都工具研究所,从上世纪60年代末就开始针对石油管螺纹数控刀片的成套加工制造技术进行了系统的研究开发;对精密螺纹刀片切削刃口的强化处理制备技术和装置,进行了科研和产业化的实践和探索,时至今日仍在继续努力:在‘七五’国家重点科技攻关项目中,工具所研制开发了采用天然磨料振动桁磨工艺的刃口强化专机:它简单实用、造价低廉,刀具钝化质量能达到要求,但噪音太大,时有崩刃废品,费时太长;在‘八五’国家重点科技攻关项目中,工具所探索了先进的毛刷珩磨新工艺,并于1995年成功开发出毛刷珩磨式数控硬质合金刀片刃口强化机——Ms328型机床(见图5)。该机床采用工控机自动控制工作循环,多个刀片工件和内冷却毛刷都实现了无级变速及复杂f*JfHX寸运动轨迹,自行开发的带电压补偿的功率监测仪,实现了毛刷珩磨深度的实时监测。期间我所还改装开发了抛光轮刀片钝化机多台用于生产线(见图6):工具所方勤和骆明涛等人,根据长期在石油管螺纹梳刀生产、科研和实践中积累的成果和经验,发表了‘精密复杂成型刀具刃口的加工工艺’。该文简明扼要地介绍了复杂精密成形数控刀具刃口制备的意义、作用,制备的形式种类,常用制备的方法、工艺和装备,以及实用的检测技术等。文章对精密复杂成型刀具刃口强化工艺的应用推广具有相当的参考价值。由工具所陈云、杜齐明和董万福等编著的《现代金属切削刀具实用技术》一书,对刀具切削刃部结构的形式和参数等给以了介绍和推荐,阐述了刃口/刃区制备技术重要性。

3 分析与比较

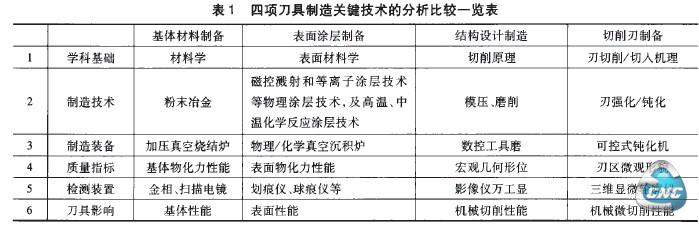

为明确刀具切削性能和质量,对先进数控刀具制造的四个关键技术领域进行分析比较,以研究它们相互之间‘合作分工“相互作用“集成融合’的适配关系。

(1)涉及学科理论:刀具材料科学——基体材料学,注重研究大(宏观)几何尺度内的材料科学;涂层科学——表面材料科学及涂层机理,注重研究表面小(微观)几何尺度内的材料科学;刀具切削工程学——切削几何学,注重研究大(宏观)几何尺度内的切削科学和切削原理,即注重研究切削过程中刀具切削作用面和工件的矛盾;刃口切削工程学——切削微几何学/工程微几何学,注重研究小(微观)几何尺度内的切削科学和刃切削学/刃区微切削原理,即注重研究切削过程中、尤其是切削初期刚进入切削/切入时、或断续切削及铣削时,刀具刃区/刃口部分区域和工件形成的问题;

(2)涉及制造技术:刀具基体材料及毛坯制备技术(包括粉末冶金的真空混料制粒、压制成型和真空加压烧结工艺,其中超细颗粒、混晶材料的制备工艺发展得到重视);刀具涂层制备技术与工艺(包括涂层材料/靶材的制备技术,涂层制备技术与工艺:PVD、CVD或PCVD等);刀具计算机设计技术与仿真(包括CAD、CAM、CAI、CAT,即计算机辅助设计——数据库及专家系统、辅助加工、辅助检测及辅助测试,主要内容涉及刀具几何参数设计、刀具制造过程的仿真、切削加工的干涉检验等),整体刀具与不重磨刀片的成套加工制造技术;切削刃/刃口制备技术(其中的强缈钝化工艺有机械方式、电化学及激光等,包括磨粒振动、液气流体磨粒、含磨料毛刷、砂轮倒棱磨、刃口抛光,及激光强化等)。

(3)涉及制造装备:基体材料及毛坯制备装备(真空混料机,制粒机,自动压机,真空加压烧结炉);涂层制备装备(PVD涂层设备,CVD涂层设备,PCVD涂层设备,辅助清洗、处理装置——喷砂机,酸洗槽);刀具/刀片制造装备(成形电解缓进给磨床,周边磨床,数控工具磨床);刃口预处理装备(刃口毛刷钝化机,刃口振动钝化机,数控式刃口可控钝化机,激光处理/强化装置)

(4)涉及质量指标:基体材料(硬度,抗弯强度,冲击韧性,高温红硬度;磁矫顽,),几何参数(几何形状精度——切削角,安装基面的形状及位置精度,切削刃相对于基面的位置精度),涂层质量(涂层材料组分,结合强度,厚度,高温硬度,耐磨性),刃口质量(刃口钝化形状精度,钝化尺寸精度,刃口光洁度)

(5)涉及检测装备:材料(扫描电镜,金相显微镜,x光衍射频谱仪),几何尺寸(投影仪,万工显,图像仪),涂层(划痕仪,球磨仪,扫描电镜,x光衍射频谱仪),刃口/刃区(三维扫描轮廓仪——白光/激光非接触式,结构光栅影像式和髑针接触式,可测量微观形貌;)

(6)涉及刀具性能——刀具工件匹配性及优化:基体材料(物理性能,机械性能,化学性能——优化刀具切削性能),刀具结构和几何参数(提高工件几何精度及优化切削,改善工件质量),涂层(优化刀具切削性能),刃区/刃口(优化刀具切削性能,提高刀具寿命,改善加工表面质量)

4 展望

随着数控技术切削技术的发展和加工实践的深化,切削刃制备的重要性不言而喻。在刀具刃切削机理、设计理论、制备技术、制备工艺和装备、检测技术与装备及切削刃质量评估等方面的研究开发和应用推广工作中,取得了不少的成果和实效。其中,切削刃可控非均匀钝化/强化理念,以及切削刃可控非均匀化制备技术与装备的开发就是一个事例。但是与传统三项关键技术领域相比,在切削刃制备技术领域取得的成果还不能很好满足发展的要求。有必要对切削刃制备领域的科研和技术发展工作,做出认真的、全面的规划。在政府的支持下协调国内(外)刀具行业的重点应用单位、制造企业和科研院所,开展先进数控刀具切削刃制备技术领域的系统成套研究开发。将取得的新成果适时转化为生产力,为我国的数控刀具制造技术迅速缩小和国外先进水平的差距做出努力。

- 第1页:数控刀具切削刃制备技术的探讨(1)

- 第2页:分析与比较

- 上一篇文章:基于CAXA制造工程师的五轴加工后置文件创建

- 下一篇文章:西门子840D数控系统的数据备份