投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于特征的数控加工刀具路径参数化设计

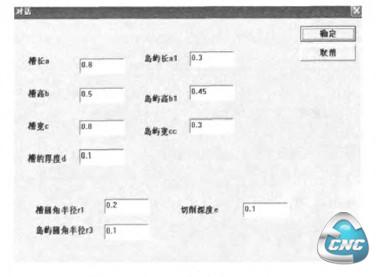

以槽为例简单叙述图3所示刀具路径参数化设计流程,由用户获得槽的各个参数(长、宽、高及圆角半径)和刀具半径,并把它们储存在对应的数据库中;借助槽的刀具路径规划知识库来规划槽的刀具路径,最后在面向对象语言的平台上结合之前数据库中的参数绘制出槽来,同时也实现其数控加工的走刀轨迹,为了验证参数化的灵活性和高效性,可以通过改变槽的参数获得不同的槽,也获得不同的走刀轨迹。

2 实例验证

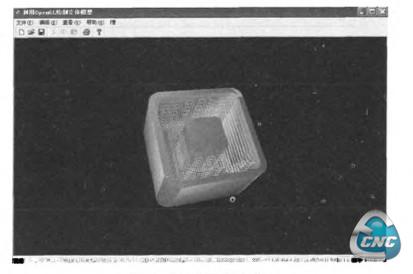

本文以带规则岛屿的槽为例来实现其刀具轨迹的参数化设计,采用统一的壁厚,刀具轨迹选择等参数步长和等距偏置的方法来实现,采用环切和行切相结合的走刀方式。上文已经叙述了槽的各个参数,此外本例还有规则岛屿的长、宽、高及圆角等参数,为适应一般性把岛屿圆角和两边长联系起来。当规则岛屿的长a,宽b和岛屿圆角半径满足关系2r=a=b时,岛屿就变成圆柱形状了,这又体现了本文参数化设计的优越性和高效性。另外数控加工刀具轨迹中还需确定两相邻切削行刀具轨迹或刀具接触点路径之间的距离,也就是走刀行距和切削深度。行距的大小是影响曲面加工质量和效率的重要因素,行距过小将使加工时间成倍增加,同时还导致零件程序的膨胀;行距过大则表面残余高度增大,后续处理工作量加大,整体效率降低,因此,为了既满足加工精度和表面粗糙度的要求,又要有较高的生成效率,应确定合适的加工方案以使在满足残余高度要求的前提下使走刀行距尽可能大。在本文中让走刀行距与刀具半径相关联,通过改变刀具半径或它们的关联关系来调整刀具行距以达到最佳效果。切削深度主要受机床、工件和刀具刚度限制,在刚度允许的情况下,尽可能加大切削深度,以减少走刀次数,提高加工效率。本例把槽分为四个区域分辨对其进行刀具轨迹的规划,带岛屿的槽(也是带岛屿的型腔)刀具轨迹的规划方法见相关文献,刀具轨迹规划后的工作,就是首先在走刀行距确定后,对第一层的四个区域逐个实现其刀具的走刀轨迹,最后把它们各个独立区域的刀具轨迹连接起来,待切削深度确定后对四个区域逐层加工,直到完成数控加工。在人机交互模式下,通过修改参数数据来实现不同尺寸和类型的槽的刀具轨迹。图3、图4就是在Visual C++环境下结合OpenGL三维绘图语言实现的刀具路径的参数化设计的界面和仿真图形。可以通过改变参数来改变槽和岛屿的几何形状和刀具轨迹。该仿真系统是采用Visual C++和OpenGL进行设计的,采用Visual c++构建了仿真系统框架结构,并为OpenGL提供了运行环境,OpenGL进行几何建模,实现了刀具轨迹的仿真,检验了刀具工件的合理性与正确性。

3 结束语

长期以来,基于特征的设计被广泛关注,人们把目光注视在了基于特征与参数化相结合的方法上。在分析了特征及参数设计的思想下,提出了一种基于特征与参数设计相结合的方法进行刀具轨迹的规划,通过仿真技术验证了其合理性和有效性。

- 第1页:基于特征的数控加工刀具路径参数化设计(1)

- 第2页:实例验证

- 上一篇文章:Pro/ENGINEER在曲面体设计中的应用

- 下一篇文章:FANUC用户宏程序在刀具寿命管理中的应用