投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

NX CAM在轮毂模具加工中的应用

2.4 下模的粗加工

首先根据已知条件建立下模主模型,然后根据下模形状建立铣腔毛坯。一般采用层切的方式进行下模型腔的粗加工。因此在NX中选择Cavitymill型腔铣削加工子类型,采用端铣刀做开粗加工,这是因为其抗力小,加工速度快。根据刀具供应商提供的切削参数设置每层切削深度及切削步距,采用逆铣加工,生成的粗加工轨迹如图4所示。

图4 粗加工轨迹

2.5 下模的半精加工

余量均匀化是精加工的重要前提。经过粗加工后,大部分余料已经去除,但型腔面上的余料为台阶状,并不均匀,为使余量均匀并为后面的精加工做准备,需进行半精加工。型腔的半精加工可采用区域铣削(area milling)。

2.6 下模的精加工

在精加工中宜采用高的刀路密度、小的吃刀量、快速进给来提高加工速度和型面精度。精加工采用固定轴曲面铣(fixed contour),驱动方法可用区域铣削(area milling),加工精度通过残留高度(scallop)控制,设置该参数时既要考虑加工精度又要考虑加工效率。为了得到光顺的花纹筋表面,精加工时应尽量避免多次接刀,刀具则要选择球刀,以包络出光顺的花纹筋表面。生成的精加工轨迹如图5所示

图5 精加工轨迹

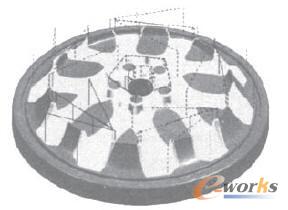

将刀具轨迹优化排列后,经NX中设定的后处理文件,生成机床可识别的数控代码NC程序,即可用于数控加工。加工后的下模如图6所示。

图6 实际加工后下模

3 结语

汽车模具制造的质量和周期影响着汽车产品的更新换代。为了能适应竞争日益激烈的汽车市场,先进的CAD/CAM技术的应用在很大程度上决定着汽车产品的质量和新产品的研发能力。提高模具加工精度和效率,为企业在激烈的市场竞争中赢得胜利提供了强有力的保障。

- 第1页:NX CAM在轮毂模具加工中的应用(1)

- 第2页:NX CAM加工下模的数控编程

- 第3页:下模的粗加工

- 上一篇文章:五轴数控机床后置处理的开发

- 下一篇文章:面向企业信息化管理的刀具选配系统开发