投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

NX CAM在轮毂模具加工中的应用

2 NX CAM加工下模的数控编程

NX CAM模块向用户提供了当今世界上最好的数控自动编程技术。利用它可根据加工的任务生成实用且经过优化的刀具路径轨迹,通过后置处理生成数控程序,将程序输入到数控机床即可用来加工各种零件,特别适合生成复杂曲面零件的NC程序。用户可以根据零件结构、加工表面的形状和加工精度要求选择合适的加工类型。在每种加工类型中包含了多个加工模块,应用各加工模块可快速建立加工操作。在交互操作过程中,用户可以在图形方式下交互编辑刀具路径,观察刀具的运动过程,生成刀具位置源文件。同时应用其可视化功能,可以在屏幕上显示刀具轨迹,模拟刀具的真实切削过程,并通过过切检查和残留材料检查,检测相关参数设置的正确性。

编制数控程序的关键是对加工操作模板4个父节点——加工坐标系、刀具、切削参数及加工方法(粗加工/半精加工/精加工)的设置。

2.1 加工坐标系的确定

加工坐标系是所有刀具路径输出点的基准位置,刀具路径中的所有数据相对于该坐标系。其选择原则为:①应使工件的零点与工件的尺寸基准重合:②使工件图中的尺寸容易换算成坐标值,尽量直接用图纸尺寸作为坐标值;③工件零点应选择在容易找正,在加工过程中便于测量的位置。

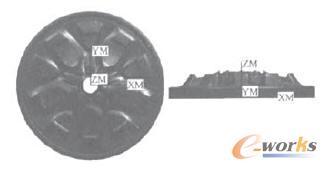

基于上述原则,NX加工原点设在下模底面圆心上,如图3所示。

图3 加工原点坐标

2.2 刀具选择

加工轮毂下模使用的刀具主要有R角柱状端铣刀和球头锥状铣刀等。

R角柱状端铣刀主要用于切削试件的毛坯开粗加工。一方面R角柱状端铣刀在切削中可以在刀刃与工件接触的0°~90°范围内给出比较连续的切削力变化,这不仅对加工质量有利,而且会使刀具寿命大大延长;另一方面在粗加工时选用R角柱状端铣刀,与球头刀相比具有良好的切削条件,与平底立铣刀相比可以留下较为均匀的加工余量,这对后续加工是十分有利的。加工轮毂下模时一般使用φ25(R5)mm、φ20(R5)mm的刀具进行开粗。

球头锥状铣刀主要用于各型面的精加工、局部清根加工等。在精加工时,所用最小刀具的半径应小于或等于被加工零件上的内轮廓圆角半径,尤其是在拐角加工时,应选用半径小于拐角处半径的刀具;并以圆弧插补方式进行加工,这样可以避免采用直线插补而出现过切现象。加工轮毂下模时一般使用φ10mm、φ8mm、φ6mm、φ4mm的刀具。

2.3 加工参数的设置

加工中重要的切削参数有主轴转速、走刀进给速度、加工行距和加工余量等。合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,但也考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。加工下模一般采用的是:

φ25(R5)mm粗加工:转速为3000r/min,行距为20mm,余量为0.5mm;

φ10(R5)mm粗加工:转速为4000r/min,行距为5mm,余量为0.3mm;

φ10(R5)mm清根加工:转速为4000r/min,余量为0.2mm;

φ10(R5)mm半精加工:转速为4000r/min,行距为1.4mm,余量为0.15mm;

φ8(R4)mm清根加工:转速为4000r/min,余量为0.1mm;

φ8(R4)mm精加工:转速为4000r/min,残留高度为0.005mm,余量为0mm;

φ6(R3)mm清根加工:转速为4000r/min,余量为0mm;

φ4(R2)mm清根加工:转速为4000r/min,余量为0mm。

- 第1页:NX CAM在轮毂模具加工中的应用(1)

- 第2页:NX CAM加工下模的数控编程

- 第3页:下模的粗加工

- 上一篇文章:五轴数控机床后置处理的开发

- 下一篇文章:面向企业信息化管理的刀具选配系统开发