投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

ARTIS刀具监控系统在数控机床上的开发应用

程序变量说明:

MDl00:通过VG4采集到的主轴实际振动值

MDl04:主轴振动保护值上限1

MDl08:主轴振动保护值上限2

其中主轴振动保护值上限2与ARTIS监控系统中设定的碰撞上限数值相同,主轴振动保护值上限l小于主轴振动保护值上限2,具体数值根据机床使用状况设定。

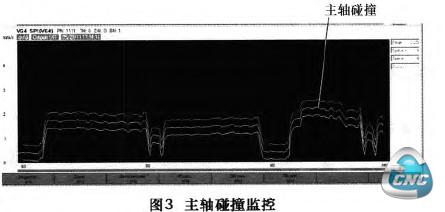

图3是主轴轻度碰撞实验监控的图形。实验中碰撞的振动值小于主轴振动保护值上限1,机床没有报警,程序继续执行。

(2)自适应控制

机床过程监控是用集成在CTM卡中的DTA功能,通过SIEMENS Profibus总线采集数控系统中电动机扭矩信号,通过软件开发和参数设置,对刀具及机床状况进行监控。自适应控制和刀具监控是机床过程监控中最重要的部分。由于这台数控机床加工对象是难加工材料制成的大型整体结构件,工件的加工周期长,所以通过自适应控制及对刀具状态的监控对加工质量的保障和机床效率的提高起到重要作用。

自适应控制功能是根据工件正常加工状态确定学习曲线,并根据机床加工工况设定上限进给速度和下限进给速度。以主轴为例,设主轴正常扭矩信号为参考值PRef,在加工过程中,通过DTA随时读取主轴扭矩值P,和参考值PRef进行比较,在PLC机床控制程序中通过编程自动控制坐标进给倍率,从而控制坐标进给速度:①当P>PRef时,降低进给速度到设定进给速度下限值;②当P<PRef时,提高进给速度到设定进给速度上限值;③当P=PRef ,时,进给速度等于程编速度的100%。

用自适应控制功能,能够有效调整机床负载,提高机床加工效率,减少空运行时间。

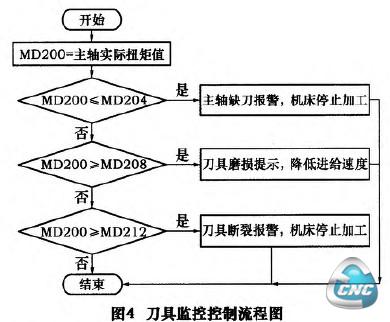

(3)刀具监控

刀具监控功能是根据用户实际使用要求,分别对机床加工过程中的缺刀、刀具磨损、断刀几种情况,在ARTIs系统参数中设定不同保护限制值,由PLC机床控制程序针对这些情况控制机床运动。刀具监控流程图如图4所示。

程序变量说明:

MD200:主轴实际扭矩值

MD204:缺刀保护限制值

MD208:刀具磨损保护限制值

MD212:断刀保护限制值

在ARTIS系统参数中,刀具状态限制值设置要满足下面条件:MD204<MD208<MD212

(4)其他功能

为了方便机床维护和操作人员对机床出现的故障进行诊断和维护,通过PLC机床控制程序设计了报警记录功能和对机床运行有效时段进行ARTIS监控的功能。

①报警记录:当机床在加工监控过程出现扭矩过大、碰撞、断刀等故障,ARTIS监控系统发出报警时,系统会自动对出现报警时的监控曲线画面进行硬拷贝,以图片格式存储在PCU50硬盘特定目录下,方便用户追溯机床出现故障时的状态。

②对机床运行有效时段进行ARTIS监控:机床在加工工件时,操作人员有时会在加工中暂停坐标进给,检查加工情况。为减少ARTIS系统的无效监控,在PLC机床控制程序中,通过判断进给倍率的调节频率和倍率值,对非正常加工工件过程停止ARTIS监控;只有当进给倍率稳定且不为零时,认为机床在正常加工工件,此时再启动ARTIS监控,这样就避免一些无效的监控曲线和图形。

3 结语

通过在某型号数控机床上对ARTIS监控系统功能的开发应用,实现了对该机床加工过程的实时监控,对提高机床加工效率、改善产品质量有一定保障作用,也有助于机床的维护保养和故障诊断。上述开发的ARTIs监控功能已在其他几台大功率强力切削数控机床上得到应用,效果良好。ARTIS监控系统在批量加工、加工零件负载波动不大、切削余量均匀等加工工况下效果更显著。如何结合机床和加工特点,使ARTIS监控系统的效能得到充分发挥,还有待在今后工作中不断探索实践。

- 上一篇文章:西门子数控系统在机床五轴联动技术改造中的应用

- 下一篇文章:数控机床变频器开关电源的典型电路原理及故障实例分析