投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

ARTIS刀具监控系统在数控机床上的开发应用

2 ARTIS监控系统功能开发应用

2.1初始定义

(1)通道定义和监控界面调用

ARTIS CTM卡提供4个独立监控通道,这台数控机床只使用2个通道,第一通道分配为机床状态监控(DTA),监控信息为从Profibus总线采集的电动机扭矩信号;第二通道分配为主轴碰撞监控(VG4),监控信息为经过VG-4转换的振动信号。

ARTIs cTM功能需集成在SIEMENS系统中,为方便用户使用ARTIs监控系统,选择一个sIEMENsHMI(SIEMENs人机界面)软件键进行编程,用软件键来调用监控系统页面。

(2)定义M功能

根据这台数控机床的具体使用环境,定义了针对不同监控通道的M功能,用户在加工程序中使用M指令就可以激活和关闭ARTIS各项监控功能,同时为有效提高机床使用效率,在加工过程中随时采样监控信号,还在机床操作面板上设计自定义按键来进行手动操作。

M功能描述表(x=通道号1,2,3或4)如表1所述。

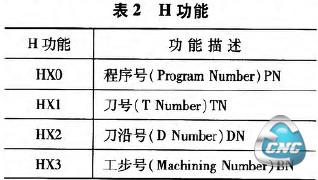

(3)定义H功能

针对机床加工工况的多样性,不同工况的监控过程信号特征值存储在不同过程号中,当加工过的工况重复出现时,只需调用过程号,就可以在加工时使用与原工况相同的监控过程信号特征值,有效提高加工效率。

每个过程号包括程序号(Progmm Number)、刀号(TNumber)、刀沿号(D Number)和工步号(MachiningNumber)。不同加工速度,对应不同工步号,如64001(111,1,1,61)表示过程号为64001的加工,该工况的程序号为111,刀号为T1,刀沿号为D1,工步号为61。在监控加工工况时,可预先定义过程号、程序号、刀号、刀沿号和工步号,为了方便用户对程序号、刀号、刀沿号和工步号进行赋值,定义了H功能。在用户加工程序中,只需对H指令进行赋值,就可存储需要监控工况的信号特征值。如上述的过程号6400l(111,1,1,61)就可在程序中定义如下:H10=64001,H1l=1,H12=1,H13=61。

H功能描述(X=通道号1,2,3或4)如表2所述。

考虑到机床的加工对象主要为难加工材料制成的大型整体结构件,而且是五轴加工,根据这台数控机床的机构和加工特点,针对性地将ARTIS监控系统的主轴碰撞监控、加工过程监控中的自适应控制和刀具监控,及其他一些有利于用户维护机床和诊断机床故障的功能,通过PLC机床控制程序的设计,应用到这台数控机床上,以实现保证加工质量,提高加工效率的目的。

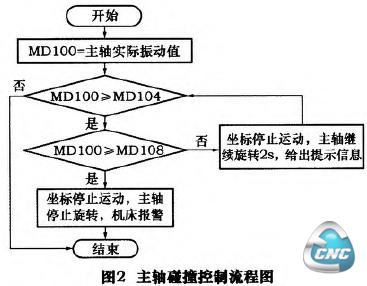

(1)主轴碰撞监控

主轴碰撞监控是通过安装在机床主轴头上的VG-4振动传感器,监测主轴头的振动状态,当主轴发生碰撞造成主轴扭矩增大而使主轴振动值达到设定的保护上限时,程序停止运行,机床停止运动。保护上限值根据机床实际设计参数和用户使用要求在参数中设定。

控制主轴碰撞监控的流程图如图2所示。

- 上一篇文章:西门子数控系统在机床五轴联动技术改造中的应用

- 下一篇文章:数控机床变频器开关电源的典型电路原理及故障实例分析