投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

用PLC和万用表巧修FANUC-oi系统加工中心回参考点的故障

2 PLC原理及检测故障的思路和方法

(1) PLC。全称是PROGRAMMABLE LOGIC CONTRI-LOR:可编程序逻辑控制器。PLC是用来控制数控机床的顺序动作的,可完成以下功能。

1)编译功能—对机床控制而板的各个按键、旋钮输人信号进行编译处理;对辅助功能指令进行编译。

2)机床外部输入/输出信号的控制一-将机床侧的开关信号送入PLC,经运算后,送出运算结果,控制机床的动作。

3)伺服控制—控制主轴和伺服进给驱动装置的使能信号。

4)其他外围设备的控制。

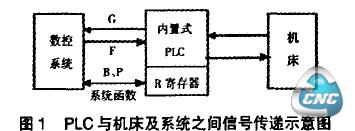

PLC与机床及系统之间信号传递(如图1)oX寄存器为机床输出到PLC的开关信号;Y寄存器为PLC输出到机床的开关信号;R寄存器为PLC内部中间寄存器;G寄存器为PLC输出到计算机数控系统的的开关信号;F寄存器为计算机数控系统输出到PLC的开关信号;P寄存器为PLC外部参数,可由机床用户设置共有100组;B寄存器为断电保护信息,共有100组。

(2) FANUC oi系统应用的PLC (PMC)。 FANUC数控系统将PLC记为PMC,称作可编程机床控制器,即专门用于控制机床的PLCo。 FANUC系统控制有PMCL和PMCM两种。PMC-L的处理机与主机共用,最大步数为S 00t)步。PMC-M采用专用处理机,微处理器为80186,专用一块板,插在主板上,最大步数为8 000步。两种PMC的扫描周期均为16 ms。

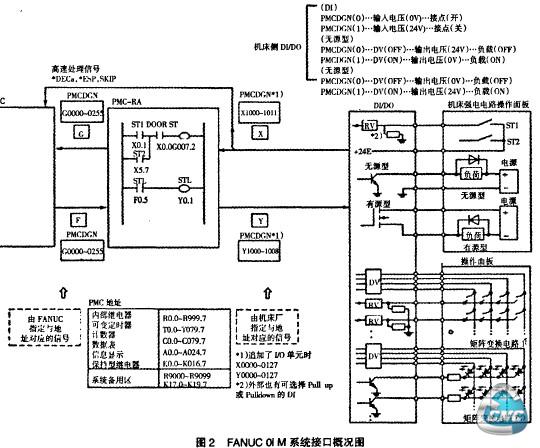

(3) FANUC of系统PMC与外部信息的交换。PMC , CNC(数控系统)和MT(机床)三者之间的信息交换,需要通过三者间的接口进行,FANUC Oi M系统的接口概况如图2所示。接口包括4部分:机床至PMC (MT→PMC),PMC至机床(PMC→MT), CNC至PMC(CNC→PMC), PMC至CNC(PMC→ CNC)。

(4)与PLC有关故障检测的思路和方法。

1)根拒括交障号诊断故障—根据机床出现的报普号及报警说明,找到故障相对应的PLC程序及PLC状态,确定故障为PLC内部故障还是机床侧故障。

2)根据动作顺序诊断故障—数控机床上的任何操作,都是按照一定的顺序来完成的,因此观察机械装置的运动过程,比较正常和故障时的情况,就可诊断出故障。

3)根据控制对象的工作原理诊断故障—数控机床的PLC程序,是按照控制对象的工作原理设计的,通过控制对象的工作原理进行分析,结合PLC的I /0口状态检查。

4)通过梯形图和vo状态诊断故障—根据PLC的梯形图来分析和诊断故障,是解决数控机床外围故障的基本方法,首先搞清机床的工作原理.动作顺序和连锁关系,利用系统的自诊断功能,根据梯形图察看相关的输人l输出状态,从而确定故障的原因。

5)动态跟踪梯形图诊断故障—当有些I/O出现故障时,由于过程变化过快,察看I/O及标志无法跟踪,此时需要通过PLC动态跟踪,观察I/O及标志的瞬间变化,作出诊断。

有了PLC和CNC(数控系统)和MT(机床)三者之间的连接图,再配合PLC故障检测的思路和方法,就可方便地检修机床了。

- 上一篇文章:基于Pro/E的食品加工容器成型模具设计

- 下一篇文章:ARTIS刀具监控系统在数控机床上的开发应用