投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

MasterCAM刀具路径对偏心工件的加工效果

4.2加工轮廓B和C

加下轮廓B和C:有4种方法,分别闻述如下:

(1)外形铣削加T轮廓8和C在主菜单中依次点击:刀具路径-外形铣削,用标左键点击轮廓线R左端,打开外形铣削对话框。在外形铣削参数中,输人深度-5,在“平面多次铣削”按钮前打“√”鼠标左键点击’“平面多次铣削’按钮打开XY平面多次铣削”对话框,输人粗铣次数6其余采用与本文4.1节偏心下件轮K廓A刀具具路径形成过程中相同的设置形成的刀具路裕如图11所示。

对外形铣削加工轮廓B和C进行实体切削验证,如图12所示。

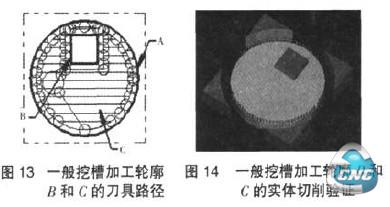

(2)一般挖槽加工轮廓B和C。在主菜单中依次点击:刀具路径一挖槽,用鼠标左键点击轮廓线A和轮廓B,打开挖槽对话框。采用与外形铣削加工轮廓B和C时相同的刀具参数:选择挖槽加1,型式”一般挖槽”。输人深度-5;在“分层铣深”按钮前打“√”.点击“分层铣深”按钮打开“Z轴分层铣深设定”对话框,设置“最大粗切深度”为1mm;在粗切/精修参数中.在“螺旋式下刀”按钮前打“√”形成的刀具路径如图13所示。

经过刀具模拟后进行实体切削脸证如图14。

(3)使用岛屿深度挖槽加工轮廓B和C在挖槽参数中,选择“使用岛屿深度挖槽”,标左键点击挖槽加工型式下边的“边界再加工”按钮。将“边界再加工对话框中的参数全设置为0。如图15所示:

其余步骤和设置与一般挖槽加工轮廓B和C相同,形成的刀具路径和经过刀具模拟后进行实体切削验证效果相同甲见图13和图14。

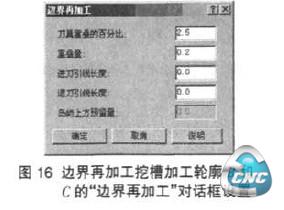

(4)边界再加工挖槽加工轮廓B和C。在挖槽参数中,选择挖槽加工型式“边界再加工”,点击“边界再加工”按钮。打开‘’边界再加工”对话框。输人重叠量0.2进刀引线长度0,退刀引线长度0,如图16所示。

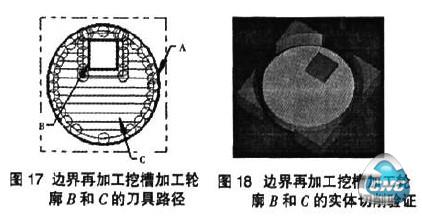

其余步骤和设置,与一般挖槽加工轮廓B和C相同。形成的刀具路径如图17所示。经过刀具模拟后讲行实体切削验证如图18所示。

5 选择最佳刀具路径

比较上述各种方法的刀具路径和实体切削验证效果,明显可知:

方法(1)外形铣削加工轮廓B和C达到了图纸要求,但浪费了许多刀具路径;

方法(2)一般挖槽加工轮廓B和C以及方法(3)使用岛屿深度挖擂加工轮廓B和C--平面C在外圆轮廓A附近有一圈栅栏似的残料没有去除。需要另作辅助轮廓线,以延长刀具路径去除残料。

方法(4)边界再加工挖梢加工轮廓B和C只需通过修改“边界再加工”对话框中几个参数,就可以去除残料,达到图纸要求。

比较上述加工轮廓B和C的刀具路径,边界再加工挖槽既不用做辅助线,增加工作量;也不会留下边界残料,最适合于对偏心工件的加工。

6 结束语

本文通过比较MasterCAM刀具路径效果,得出边界再加工的挖槽刀具路径最适合于对偏心工件进行加工的结论。有助于深人理解MasterCAM二维刀具路径,优选刀具路径对各种特殊结构进行加工.以达到其加工精度的要求。

- 上一篇文章:数控机床电气设计技巧

- 下一篇文章:硬质合金可转位面铣刀的在数控铣削正确使用方法浅析