投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于MasterCAM—X的典型零件数控加工编程

4 数控加工编程

工序一:中心钻定位,用Φ3mm中心钻。打开线框图层1,关闭其它图层。依次点选菜单栏“Toolpaths刀具路径”-“Drill Toolpath钻孔”,在绘图区依次点选3个拍圆的圆心,然后确定,进入参数设置对话框。

1)刀具参数

在空白处单击鼠标右键。在刀具库里选择Φ3mm中心钻,主轴转速为1 000 r/rain,进给率30 rmn/min。

2)钻孔加工参数

安全高度绝对坐标50,进给下刀位置绝对坐标1下刀深度绝对坐标-3,设置完毕后单击确定,钻孔刀具路径如图4所示。

工序二:预钻孔Φ 6孔用Φ5.8mm钻头。

因用同样为钻孔程序,故可以运用复制粘贴再修改参数获得该程序。集体操作管理器中右键单击工序一“1-simple drill-no peck”,在弹出的菜单中选“copy”,再在下方空白处右键单击,选择“paste”,工序一钻孔程序则被复制,单击复制后程序中的“Parame-ters”,进入刀具参数页数重新选取Φ5.8mm的钻头,主轴转速为700r/mm,进给率40mm/min,下刀深度绝对坐标为-38,深空啄钻循环其他参数不变,单击上方的“Regen path”按钮对刀路径重新计算,生成刀具轨迹路径如图5所示。

工序三和工序四可用同样的方法生成孔程序,修改刀具及相应的加工参数即可。

工序五:工序五:曲面挖槽粗加工进行整体开粗,用Φ16R1圆刀。

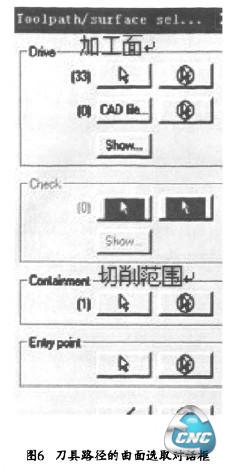

打开图层3(曲面图层),依次点选菜单栏“Toolpaths刀具路径”一“SurfaceRoush曲面粗加工”一“Roush Poket Toolpath曲面挖槽粗加工”,点选完毕后在绘图区选择所有曲面作为粗加工面一回车,即弹出如图6所示的刀具路径的曲面选取对话框,点击“Containment”中箭头按钮,选择120 mill x80mm的长方形线框作为切削范围,点击确定进入参数设置对话框。

1)刀具参数

在空白处右键单击选择或创建Φ16R1圆刀,主轴转速为2 500 r/min,进给率750 mm/min,下刀速率50 mm/min,提刀速率2 000 mm/min。由于受机床的刚度、吃刀量、刀具材料、工件材质、装夹方式等多种因素影响,进给和转速的选择要根据具体情况而定,这里不再赘述。

2)曲面加工参数

切换至曲面加工参数设置对话框,安全高度绝对坐标50,参考高度10,进给下刀位置绝对坐标1,粗加工预留量0.15。

- 上一篇文章:浅谈机床电气的数控化

- 下一篇文章:基于孔特征加工中的UG—CAM技术