投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于MAS技术的开放式数控系统软件体系结构的研究

其中各智能体的功能如下:

(1)中央管理智能体。中央管理智能体是核心智能体,负责加工过程中各子任务的决策、系统运行方式管理、系统资源的调度以及智能体的管理等任务。

(2)人机交互与信息管理智能体。该智能体负责数控系统与外界的信息交换,包括操作信息的输入、零件程序的输入以及系统运行信息动态显示等功能。该智能体通过配置不同的参数来支持不同的用户模式和连接权限。

(3)加工数据管理智能体。该智能体的主要功能包括对输入的零件数控加工程序进行语法效验,对标准代码编写的零件加工程序进行程序译码,将其翻译成数控系统内部易于处理的形式,并对反馈信息进行管理。

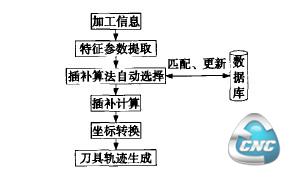

(4)刀具路径规划智能体。对加丁数据信息进行特征提取,实现插补算法的自动选择,通过实时插补以及坐标转换等步骤完成刀具轨迹的自动规划生成。

(5)仿真智能体。利用从加工信息中提取的几何信息进行加工仿真。

(6)运动控制智能体。包括对进给轴运动和误差的控制,对主轴的转速、方向及伺服的控制,对进给速度处理控制及自动加减速控制,以及对开关量控制等功能。

(7)机床设备监控智能体。对加工过程进行监控,如果发现有异常,向中央管理智能体发送异常信号。

(8)故障诊断学习智能体。通过分析故障特征信息,结合特定的诊断方法和知识库中存储的诊断信息进行故障诊断和新知识学习。

在系统建模过程中发现需解决的两个关键技术问题分别是各智能体的结构功能设计,以及智能体间通信机制的设计,下面分别进行分析。

3 模型中典型智能体的结构设计

上述8种智能体是设计基于多智能体技术的开放式数控系统的基础和关键。下面以刀具路径规划智能体和故障诊断学习智能体为例说明其实现的具体方法和原理。

3.1 刀具路径规划智能体

刀具路径规划智能体的核心功能是进行轨迹插补的自动选择,并进行实时插补和坐标转化,最终完成刀具路径规划。

要实现插补算法的自动选择,首先要对插补技术的特征进行分析。轨迹插补是数控系统的核心技术,插补算法的优劣与否是直接影响加工效果的决定性冈素,因此对算法精度和速度要求非常严格,插补算法的设计一直是数控领域的研究热点和难点。现有的插补算法十分丰富,包括线性插补、圆弧插补、螺旋插补、高速采样插补、样条插补、自由曲面插补、刀具矢量插补方法等。每种插补方法均有各自不同的适用加工条件,且各有优劣。以线性插补为例,该算法的优点是实现简单,计算量小,因此特别适于简单规则的曲面加工,在三轴机床加工中应用广泛。但对于复杂空间曲面而言,一般采用多轴联动数控机床进行加工以获得更好的加工精度。如还选用线性插补方法则会产生非线性误差,易造成刀具与工件问的碰撞和干涉。这就需要选择一种能满足多轴机床进行复杂曲面加工的插补算法,刀具矢量插补法可以保证加工过程中的刀轴矢量始终位于首末向量所决定的平面,因而可减少非线性误差,从而克服了线性插补的不足,但刀具矢量插补法在提高传统线性插补的精度的同时也增加了算法复杂度,对于简单曲面的加工有些得不偿失。因此,在实际加工中,我们不应只局限于选择单一的插补方法,而是应该针对不同的加工需求进行具体分析,选择适合的插补方法。

为了实现插补算法的自动选择,可采用人工神经网络的学习方法,通过数据库中存储的已知加工实例训练神经网络,确定网络参数。在实际加工过程中,通过对加工信息进行特征提取,并通过以训练好的人工神经网络进行模式识别完成插补算法的自动选择功能。之后通过插补计算产生各坐标轴的运动指令进行与机床坐标系的坐标转换,最终完成刀具路径规划。智能体的具体功能流程如图2所示。

- 上一篇文章:NC数控编程与绿色节能制造研究

- 下一篇文章:数控切割自动套料软件中实现特殊切割工艺的一种方法