投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Master CAM加工的快速选刀研究

3 最小螺旋半径与最大螺旋半径

高速钢立铣刀不过中心刃,其中心有一工艺孔,孔的直径一般为刀具直径的35%,工艺孔的出现为作者提供了选择最小螺旋半径的依据;而刀具本身的直径,为作者提供了选择最大螺旋半径的依据。因此,最小螺旋半径和最大螺旋半径的设置是关键。下面来分析最小和最大螺旋半径各自的特点。

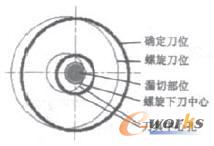

图2 最小螺旋半径示意图

最小螺旋半径。如图2所示,当螺旋半径小于刀具直径的35%时,执行螺旋下刀的过程中,刀具中心孔内的材料会被漏切。而且在加工中不断地螺旋下降的同时,刀具中心孔侧壁会不断地受孔内无法切除的材料的挤压。在刀具高速旋转且不断下降的过程中,材料会对刀具施加完全相反的作用,由此产生顶刀和大量的摩擦。

顶刀后刀具无法按程序要求下降,如果所用的夹头是强力夹头,那么刀具将会产生弹性形变甚至折断;如果是普通夹头,则刀具会沿z轴轴向滑动,严重影响精度。如果无冷却液或冷却效果不好,刀具还会在大量摩擦热的影响下,失去刀具应有的强力特性,产生“烧刀”现象。这对机床的主轴或机床会造成相当大的损伤,影响机床此次精度甚至影响机床的后续精度。

故在加工过程中,刀具的最小螺旋半径应大于刀具直径D的35%,从而避开工艺孔的影响。

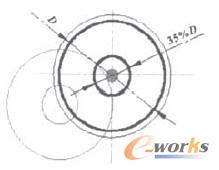

最大螺旋半径。如图3所示,当最大螺旋半径大于刀具直径D的100%的时候,螺旋中心处涂色区域内的材料将会被漏切,导致螺旋下刀已经完成即z方向已经到位的时候,螺旋中心仍然保留了一个圆台。

图3 最大螺旋半径示意图

如果圆台较小,因不易受力,圆台处的材料会被刀具挤断,使得底部表面为断裂口;如果圆台较大,那么刀具可能会无法承受大量材料的强力切削,容易磨损或者迸掉刃口。

所以最大螺旋半径不能超过刀具直径的100%。

4 快速选刀公式的推导

由上述可知,螺旋下刀过程中,是否能够安全地下刀,与最小螺旋半径、最大螺旋半径以及刀具直径都存在着一定的关系,由此可以推导出它们之间存在的关系。

设刀具直径为D,型腔的最小宽度为L,零件精加工预留量为L1(单边量),粗加工边界精修量为L2(单边量),螺旋下刀的xy方向预留间隙为L3(单边量)。

现在以槽的中心为螺旋下刀的中心,以满足一次螺旋为条件。在这个假设条件下,所选择的刀具直径应该是最大数值。由最小螺旋半径、刀具半径、零件精加工预留量L1、粗加工边界精修量L2、螺旋下刀的xy预留间隙L3的关系可知,能够满足一次螺旋条件的关系应为图4所示。

图4 满足一次螺旋的关系图

由此关系图可以推出,恰好满足一次螺旋过程的关系式应该为:

推导后得:

由于最小螺旋半径应大于刀具直径的35%,即

可得:

- 上一篇文章:PCD的磨削特点与PCD刀具刃磨技术

- 下一篇文章:基于Master CAM的薄壁盒体零件的数控加工与仿真