最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Master CAM的薄壁盒体零件的数控加工与仿真

薄壁零件是由各种薄型板(壳)和加强筋构成的轻量化结构,相对刚度较低、加工工艺性差,在切削力、装夹力等因素作用下极易发生变形和振动,制造难度极大。本文通过对薄壁盒体零件数控工艺的合理制定,基于Master CAM软件进行工艺参数设置,模拟仿真加工并自动生成数控程序,有效防止薄壁盒体在加工中产生变形、振动现象,从而实现薄壁盒体零件的高精、高速和高效加工。

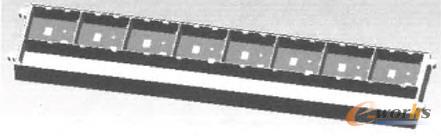

该薄壁零件型腔复杂,设计基准多、几何公差精度高、特征多,为最大限度地减轻质量,设计采用厚1mm局部为0.3mm的薄壁,并且在1mm的隔筋处增加安装凸耳(见图1),这种设计在加工时刚度差,在切削力的作用下,易产生加工变形及零件与刀具的共振现象,造成壁厚上薄、下厚、尺寸超差及其表面颤纹的现象。

综合以上因素,对数控加工工艺和数控程序提出更高的要求。

图1 薄壁腔实体图

1 解决变形问题

1.1 增加工艺加强筋

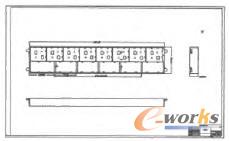

加工这种长壳类薄壁件工艺,首先要解决的是装夹引起的变形问题,要求在长腔中增加加强筋,并且虎钳的夹持部位要在加强筋上(见图2),这样就可以有效地解决装夹变形问题。具体方法是现场验证虎钳夹持部位是否满足加工要求,同时又不会干涉外形的加工。

图2 粗加工工艺简图

1.2 数控程序编制优化

1.2.1 刀具路径的优化

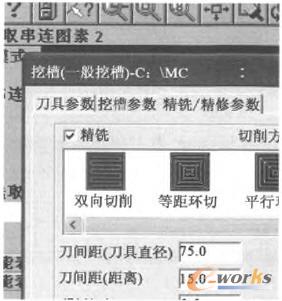

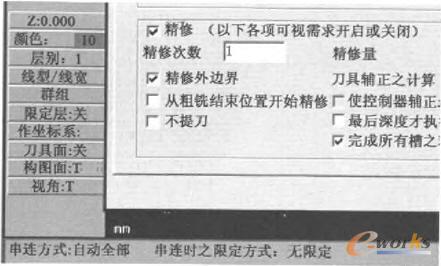

编程中要使走刀路径尽量短,避免加工时切削力引起的薄壁变形,“2D挖槽加工”中应选“双向切削”栏(见图3)。同时在Z向精光时不要选择“不提刀”(见图4),可以减少工件底部的斜向走刀路径,大大降低精加工表面粗糙度值。

图3 双向切削

图4 不提刀

- 上一篇文章:基于Master CAM加工的快速选刀研究

- 下一篇文章:渗透工业界的人机界面