投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX CAM汽车前保险杠凹模的高速加工

2.3.2 精加工

精加工分两部分进行,首先对所有的曲面采用固定轴曲面轮廓铣“FIXED_CONTOUR”,以清除粗加工所留下的大部分余量。然后再采用更小Φ8R4球头铣刀对汽闸部分进行精加工,其加工刀轨如图4所示。在精加工过程中,要按照高速加工策略光顺刀具路径,使切削载荷保持恒定。

2.3.3 清根与清角加工

由于在精加工中使用的是Φ20的球头铣刀,精加工后在零件的凹陷处,及型腔底面于侧面交界处仍有一些多余的材料还没有被切除,需要应用更小的刀具进行清根或清角处理。

分别采用Φ10和Φ6的球头铣刀进行清根加工。由于零件的曲面数量比较多,选择切削区域时也很繁琐,而零件又是左右对称的,因此可以先对左半部分进行刀路处理,再镜像生成右半部分刀具路径。

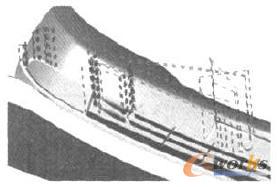

图4 Φ8铣刀汽闸部分精加工刀轨示意图

其中Φ10球头铣刀执行清根加工“FLOWCUT_MULTIPLE”,NX CAM系统自动确定切削方向与加工前后顺序,并优化清根结果刀轨,同时使刀具尽可能保持与零件表面接触,以减少非切削运动时间。其刀具路径如图5所示。

图5 Φ10铣刀凹模底部左边清根加工刀轨示意图

采用Φ3的球头铣刀对汽闸部分的四条垂直沟槽进行“ZLEVE_CORNER”清角处理,可以将前一刀具因直径和拐角半径关系而无法到达的拐角区域有效切除。

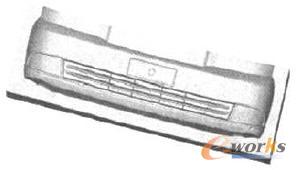

通过3D动态仿真模拟所有刀具运动,检查刀具运动轨迹是否出现空行程和过切/欠切等干涉现象,然后按NURBS格式执行后置处理,生成数控加工程序。由于程序代码庞大,采用RS-232C串行接口传入数控系统,执行网络在线加工,保险杠凹模加工仿真效果如图6所示。

图6 汽车前保险杠凹模加工仿真效果图

3 结束语

基于传统电火花工艺对前文所述汽车前保险杠凹模进行加工,需要经过生产电极、电火花加工以及抛光等多个步骤,加工时间大约需要120小时。而基于NX CAM系统进行高速设计加工,整个过程仅需要约38小时,极大地缩短了加工周期。可见,对于形状复杂、淬火后硬度较高的模具,利用NX CAM系统进行三维造型与数控编程,并使用高速加工技术完成模具的加工,既可以有效地提高加工生产效率,缩短模具的生产时间,又可以确保模具的表面品质和加工精度,从而取得良好的综合效益。