投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

GibbsCAM软件编程在车铣复合加工中的应用

1道工序是指1个(或l组)工人,在1台机床上(或1个工作地点)对1个(或同时对几个)工件所连续完成的那部分工艺过程。也就是说原始加工方法中,需要用3台机床,至少要装夹3次。这种加工方法严重影响加工效率和生产成本,严重影响工件加工精度和各种形位公差(同轴度、对称度等),2台铣床对它加工时都必须做工装爽具,然而执行工序1中的车外圆时由于机床的轴向误差会在外圆柱面上产生圆跳动,这给后道工序2中的工装夹具制造带来了不少麻烦。而且通常都要做好几套夹具,针对不同的圆柱面使用不同的夹具,每加工完1个工件都要花一段时间去更换夹具,这些弊端给生产带来了不可估量的损失。

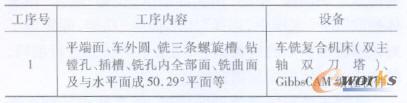

自从公司新购进1款GibbsCAM软件后,使得加工过程可以采用另外1种工艺安排进行加工。GibbsCAM编程加工法只需1道工序,减少了辅助加工时间,加工效率提高了30%,见表2。

表2 GibbsCAM编程加工法

下面详细介绍特殊加工工步中,GibbsCAM软件编程在车铣复合机床上的加工方法:

(1)棒料毛坯装夹在主轴上(直径为110mm的铝合金棒料,通用夹具即可),主轴加工。

(2)平端面、车外圆、钻孔、镗孔、钩内槽、半精车、半精镗孔(属于简单类两轴车加工)。

(3)铣外圆柱面上3条螺旋槽,如图5所示。此螺旋槽宽3.2mm,用直径3mm的铣刀铣削,总共走了3刀。以前一直考虑第一刀和后两刀能不能设置不同的进给量(走刀速度),因为第一刀是满刀切削,后两刀只吃刀(走步距)0.1mm的余量。现在用GibbsCAM软件解决了该问题,可以通过“可变进给速率”来控制想要的进给量,大大节约了加工时间。转速S2500,进给量不同的地方分别为F200、F400,加工时间3min。

图5 铣外圆柱面上3条螺旋槽

该零件部位特征为3条均布于外圆柱面上的螺旋槽,加工时ZC两轴联动,利用GibbsCAM软件可按以下顺序进行编程:

①利用工作群组列表新建1个工作群组,将名称更改为您所熟悉的通用名称,比如改为“铣螺旋槽”,后续对螺旋槽的编程动作将存储在该工作群组里。

②利用坐标系群组新建1个坐标系,新建的坐标必须正对您所要编制的那条螺旋槽,假如我们所做的该零件的CAD模型中,ZX平面正处于机床C轴零位,那么YZ平面就正好与C轴零位成90°角。在新建坐标系之前,首先就在GibbsCAM软件坐标系列表中选中YZ平面,使工作界面中的坐标系处于YZ平面上,然后点击坐标系列表中的“新工作群组”,将产生1个新的坐标系,再点击顶层面板中的“坐标系统面板”,利用“坐标系统面板”中的“对齐C平面”功能,使刚才所新建的坐标系以YZ坐标为基准,逆时针旋转60°角,我们可以把这个坐标系改名为“Y2-60”以便区分于别的坐标系。

③在工作界面中对该零件的螺旋槽进行曲线编辑,使该螺旋槽成为1个封闭的曲线框螺旋槽。可按下面顺序进行取线操作:首先按下主菜单中的“选面”功能,选取螺旋槽所在的零件圆柱曲面;然后点击“几何图素绘制面板”中的“由实体抽取”按键,进入“由实体抽取”的子选项中,选择“图形抽取”功能,即完成了对该螺旋槽曲面的线条抽取,对抽取的线条进行编辑,使之成为封闭的螺旋槽曲线框。

④双击该封闭螺旋槽曲线框,使之处于一种被选中的状态,点击主菜单中的“修改”,再次点击“修改”下的“展开几何”功能,所选中的曲线框便被展开在之前所新建的“Y2-60”平面上,成为1个面封闭曲线框。

⑤在刀具列表中选择1把3mm直径的端面立铣刀,一般3mm的立铣刀刃长为8mm,可在刀具对话框中设置刃长为8mm。设置刀具刃长与实际项符合,可起到实际加工与软件模拟仿真加工互相监督验证的作用。

⑥在加工面板中选择铣功能中的“粗加工”项目,并且把它拖拽到工艺列表中,然后把刀具列表中的φ3mm铣刀拖拽到工艺列表中的粗加工项目下。此时便会弹出1个粗加工对话框,对粗加工对话框里的工艺参数进行设置:先选择“挖槽”主功能下的“偏移”子选项;然后给定主轴转速S2500,进给量为F200,设定进给加工之前的安全点及需要加工的深度尺寸;最后选择“旋转”主功能下的“加工坐标系统”为之前新建的“Y2-60”坐标系,选中“旋转铣削”方式。

⑦点击加工面板下的“进行”按钮,该条螺旋槽的刀具路径便会被产生并且存储在操作列表中。

此螺旋槽的程序编制过程中,针对用φ3mm的铣刀铣削宽度为3.2mm的螺旋槽,我们希望第1刀满刀切削时,走刀速度慢一些,但当走完第1刀,剩下的余量吃刀(走步距)切削时,希望走刀速度快一些,然而它的刀具路径都是在1个工艺操作中产生的,1个粗加工对话框中只能输入1个进给量F200。此时便可使用GibbsCAM的可变进给率功能,来实现所希望产生的作用效果。如图6所示,可通过在相应的铣螺旋槽操作列表项目上右击鼠标选择“速率标记”功能按钮,弹出“切削速率标记”对话框,在标记类型中选择“可变进给速率”选项,然后便可以对不同的刀具路径点赋予不同的进给值,以达到我们的期望效果。可变进给速率功能的有效利用可以使金属切除加工效率在原有的基础上增大40%以上。

图6 “切削速率标记”对话框