投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Pro/Intralink的齿轮减速器的三维并行设计

3 基于Pro/I的齿轮减速器的并行设计

3.1 减速器的总装模型的建立及设计任务的分配

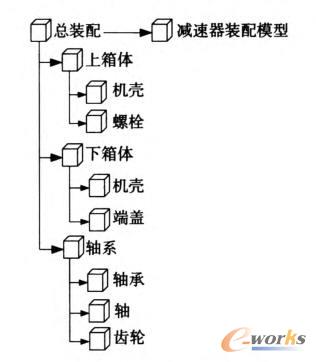

齿轮减速器的三维设计是一个复杂的系统工程,所设计的零件复杂众多,但许多设计也可以同时进行,在传统的三维设计基础之上,利用Pro/Engineer的Top-Down模块功能,采用自顶向下的设计思想,对三维总体进行数字化三维设计。为了提高其设计效率,我们可以在减速器的总装模型下将其按结构合理地分析,确定总装模型的装配树结构。然后按照部件与总体的相互依存关系,通过模块化的处理方式,确定总装模型下各个分系统的创建方法与传递方法。如按结构分类可分为:上箱体、下箱体和轴系。为了将其细分,还可以将各结构部分再按功能进行分类,如上箱体可以分为机壳和螺栓,下箱体可分为机壳和端盖,轴系可分为轴承、轴和齿轮。通过这些分类就可以建立一个减速器的总装模型树,如图3所示。

图3 齿轮减速器的装配模型树

3.2 Pro/E二维图与部分修改方案的协同设计

按照Top-Down的设计思路,此时模型树为骨架模型,没有任何特征。将骨架模型中的关键数据和重要参数布置到公共区中,然后通过Intralink平台将总体骨架与部分设计的接口相连,各部分设计系统就可按照Intralink平台传递的公共区数据要求进行详细设计,并将设计结果反馈给总体。

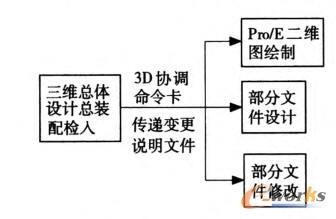

与传统的串行设计不同,Pro/Intralink的公共数据库负责跟踪所有设计版本、配置信息和协调关系等。通过公共区数据库向工作区提供相关活动信息,可使用公共区浏览器浏览所有工作的内容、进度等,也可使工作区的工作人员随时修改调整数据。减速器的修改流程图如图4所示。

图4 齿轮减速器的修改流程图

3.3 减速器装配模型的设计

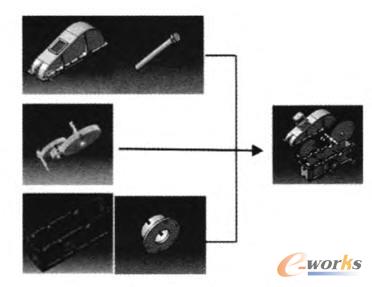

减速器的总装配模型的设计需要充分考虑到上下游设计的约束条件,同时在本阶段并行设计中也要考虑到彼此之间的关系,更需要注意各个机构之间的装配约束关系以及技术方面的一些要求。当所有的零部件通过Pro/Intralink的信息共享检人到公共空间后,就解决了并行设计中的这些问题,就可以开始减速器的装配设计。其装配流程如图5所示。

图5 齿轮减速器模型建立流程图

3.4 减速器的传统设计与并行设计的区别

减速器的传统设计与并行设计的不同,主要体现在设计变更流程的不同。在传统设计过程中,当有设计变更时,不能确定减速器的三维和二维是否一致,也不能确定设计变更是否正确,只能重建三维模型再检查;而在并行设计过程中,当有设计变更时,减速器部件可随总体实时修改,既保证了设计质量,又节约了后期产品制造时间。

4 结论

实现齿轮减速器的并行设计不仅能够缩短产品设计和开发过程,而且提高了产品质量,提高设计柔性,快速响应了市场需要。本次设计以PTC公司的产品Pro/Intralink为基础,对齿轮减速器三维设计的各个模块进行了合理的管理,不同人员的协同设计使设计生命周期大大地缩短,最终实现了产品的三维并行设计。

- 上一篇文章:基于CATIA的桥梁BOM自动生成方法的研究

- 下一篇文章:基于CAD/CAE集成的注射模冷却系统分析评估方法